Was ist Butan und woher kommt es? Seine Eigenschaften und Quellen verstehen

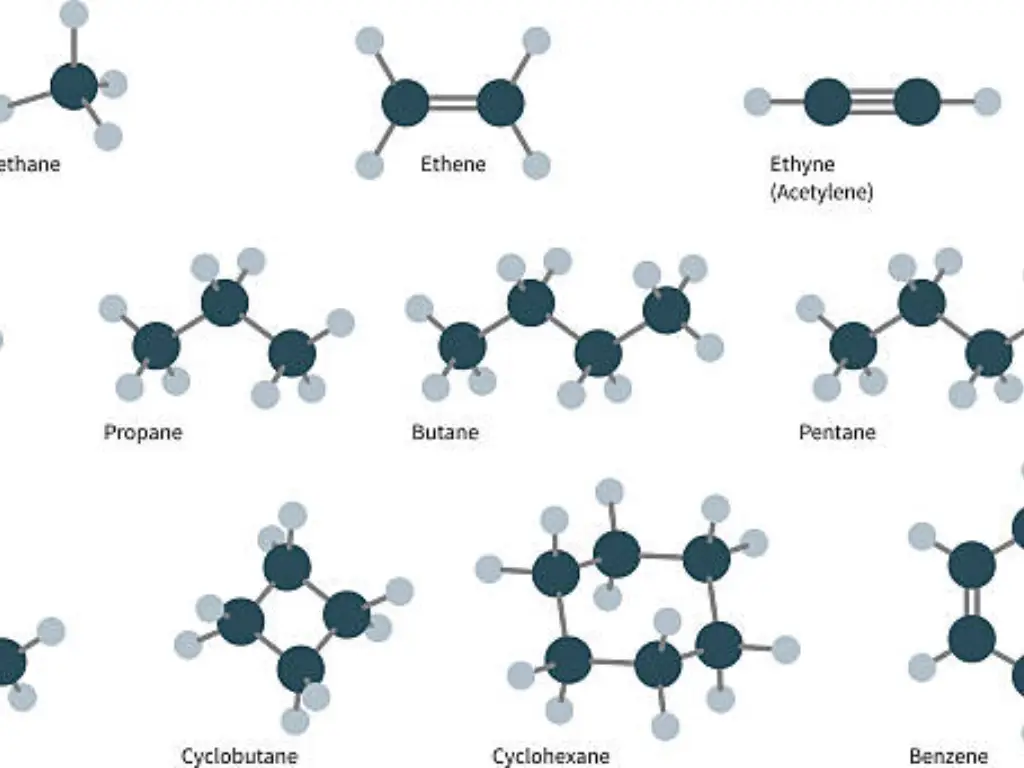

Butan ist ein interessanter Kohlenwasserstoff, der in verschiedenen Industriezweigen und im Haushalt breite Anwendung findet. Es ist ein Alkan, das aus vier Kohlenstoffatomen und zehn Wasserstoffatomen besteht und durch die chemische Formel C4H10. Butan kommt in zwei strukturellen Formen vor: n-Butan und Isobutan, die sich strukturell unterscheiden, aber chemisch ähnlich sind wie Butan.

Dieser Kohlenwasserstoff ist unter Druck in der Regel flüssig, wird aber bei Raumtemperatur zu einem Gas. Es wird in der Regel aus Erdgas oder Erdöl gewonnen, die bekanntlich eine Vielzahl von Kohlenwasserstoffen enthalten. Butan ist eines der Gase, die im Rohöl enthalten sind und bei der Raffination abgetrennt werden, um Erdölgas und andere energiebezogene Produkte wie Propan und Methan zu gewinnen.

Butan ist aufgrund seiner Eigenschaften vielseitig einsetzbar. Aufgrund seiner Fähigkeit, sauber und effizient zu verbrennen, ist es eine wichtige Energiequelle, als Kühlmittel, als Treibstoff und als Ausgangsstoff für chemische Produkte ist es ein wichtiger Industrierohstoff. Butan hat jedoch auch Nachteile: Es ist brennbar und bei seiner Verbrennung können Kohlenmonoxid und andere gefährliche Stoffe freigesetzt werden, wenn es unsachgemäß verbrannt wird.

Der Extraktionsprozess: Wie Butan von Erdgas getrennt wird

Butan wird hauptsächlich aus Erdgas gewonnen, das eine Kombination aus leichten Kohlenwasserstoffen wie Methan, Ethan, Propan und Butan ist. Der Prozess beginnt mit der Gewinnung von Erdgas aus unterirdischen Lagerstätten. Dieses Rohgas besteht nicht nur aus Kohlenwasserstoffen, sondern enthält auch andere Bestandteile wie Wasserdampf, Schwefelverbindungen und andere unerwünschte Komponenten. Bevor es im nächsten Prozessschritt verwendet werden kann, werden diese Verunreinigungen entfernt und das Gas wird auf sehr niedrige Temperaturen abgekühlt. Bei diesen Temperaturen werden die schwereren Kohlenwasserstoffe wie Butan flüssig und lassen sich daher leichter extrahieren.

Der nächste Schritt ist die kryogene Trennung, bei der das Gas durch eine Tieftemperatur-Trennsäule geleitet wird. In dieser Säule werden die Komponenten nach ihrem Siedepunkt getrennt. Butan, das einen höheren Siedepunkt als Methan und Propan hat, kondensiert in der Kolonne tiefer und wird gesammelt. Nach der Isolierung durchläuft das Butan weitere Prozesse wie Absorption und Destillation, um es so zu reinigen, dass es den Industriestandards entspricht.

Das Endprodukt kann dann in die gewünschten Formen, normales Butan oder Isobutan, fraktioniert werden. Um die Wirksamkeit der Trennung und die Qualität zu gewährleisten, werden durchgängig hochtechnologische Überwachungssysteme eingesetzt. Dieses aufwendige Verfahren ermöglicht die Gewinnung von Butan, das in verschiedenen Industrie- und Handelszweigen verwendet werden kann.

Veredelung und Reinigung: Wie Rohbutan für die industrielle Nutzung aufbereitet wird

Die Verarbeitung von Rohbutan zu hochreinem Butan für industrielle Anwendungen ist ein mehrstufiger Prozess, der Präzision, fortschrittliche Technologie und sorgfältige Trennverfahren erfordert. Jeder Schritt in diesem Prozess spielt eine entscheidende Rolle bei der Umwandlung von Rohstoffen in ein veredeltes Produkt, das für die Verwendung in der Petrochemie, der Kühlung und der Kraftstoffindustrie geeignet ist. Hier erhalten Sie einen detaillierten Einblick in den Ablauf dieser Umwandlung:

| Schritt | Zielsetzung | Verwendete Techniken |

| Reinigung und Differenzierung | Beseitigung von Verunreinigungen und Abtrennung von Erdgasflüssigkeiten (NGLs) | Anlagen zur Wasserwäsche, Entschwefelung und Trocknung (z. B. Molekularsiebe der Typen 4A, 5A) |

| Isomerisierung | Umwandlung von n-Butan in Isobutan | Katalysatoren (z. B. Platin oder HZSM-5-Molekularsiebe) |

| Katalytisches Cracken | Zersetzung schwerer Kohlenwasserstoffe in Butan und andere leichte Kohlenwasserstoffe | Hochtemperaturbetrieb, Zeolith-Katalysatoren, Trocknungsanlagen (z. B. Molekularsiebe der Typen 5A, 13X) |

| Hydroprocessing | Entfernung von Rest-Olefinen, Schwefel und anderen Verunreinigungen | Wasserstoffbehandlung mit Katalysatoren (z. B. Nickel-Molybdän oder Kobalt-Molybdän) |

| Endgültige Klärung | Erzielung von hochreinem Butan (in der Regel 99,5% oder höher) | Kryogene Destillation, Molekularsiebe (z. B. die Typen 5A und 13X) |

Schritt 1: Erste Reinigung und Differenzierung

Bei der Abtrennung von Rohbutan werden in einem ersten Schritt die flüssigen Bestandteile wie Wasser, Schwefel und schwerere Kohlenwasserstoffe entfernt. Diese Verunreinigungen können die nachgeschalteten Anlagen beschädigen, die Katalysatoren im Prozess beeinträchtigen und sogar die Qualität des Endprodukts mindern. Zu den üblichen Verfahren gehören Wasserwäsche und Entschwefelungsanlagen, die korrosive Stoffe wie Schwefelwasserstoff (H₂S), Partikel und lösliche Verunreinigungen beseitigen, die andernfalls den Katalysator im nachfolgenden Prozess beschädigen würden.

Ein kritischer Teil dieser Schritte ist die Trocknung, bei der der Wassergehalt des Materials für industrielle Zwecke weniger als 0,1 Prozent betragen muss. Molekularsiebe, insbesondere die Typen 4A und 5A, sind für diesen Zweck die am besten geeigneten Trockenmittel. Ihre gleichmäßige Porenstruktur adsorbiert selektiv Wasser, ohne die Kohlenwasserstoffe zu beeinträchtigen, wodurch der Prozess genau und stabil ist. Im Vergleich zu anderen Trockenmitteln, wie z. B. Kieselgel oder aktiviertem Aluminiumoxid, können Molekularsiebe selbst kleinste Feuchtigkeitsmengen aufnehmen und bei hohen Temperaturen optimal funktionieren, ohne sich zu zersetzen, wodurch sich der Wartungsaufwand verringert.

Rohbutan wird auch einer fraktionierten Destillation unterzogen, um es von anderen Erdgasflüssigkeiten (NGL) wie Propan und Pentan zu trennen. Diese Unterscheidung ist notwendig, um Verunreinigungen zu vermeiden, da jedes NGL seine Verwendung in industriellen Prozessen hat. Fraktionierungskolonnen arbeiten unter genau geregelten Bedingungen, um n-Butan- und Isobutanströme für die weitere Behandlung zu trennen.

Schritt 2: Isomerisierung - Umwandlung von n-Butan in Isobutan

Nachdem das Rohbutan gereinigt und abgetrennt wurde, ist der nächste wichtige Prozess die Isomerisierung. Bei diesem Verfahren wird normales Butan (n-Butan) in Isobutan umgewandelt, das ein stärker verzweigtes Isomer des Moleküls ist und für industrielle Zwecke von größerem Wert ist. Isobutan ist einer der bevorzugten Ausgangsstoffe in Alkylierungsverfahren zur Herstellung von Benzin mit hoher Oktanzahl.

Bei der Isomerisierung wird n-Butan durch einen Reaktor geleitet, der einen Katalysator aus Platin oder chloriertem Aluminiumoxid bei Temperaturen zwischen 100 und 250 °C und mäßigem Druck enthält. Einige der sauren Molekularsiebe wie HZSM-5 können ebenfalls als Katalysatoren für die Isomerisierung verwendet werden. Sie sind zwar weniger wirksam als Platin oder Chlortonerde, aber wirtschaftlicher und für niedrige Drücke geeignet. n-Butan wird durch den Katalysator in seiner molekularen Konfiguration, nicht aber in seiner Zusammensetzung verändert. Die Umwandlungsrate liegt in der Regel im Bereich von 85-95%, je nach den Prozessbedingungen.

Das entstandene Gemisch aus n-Butan und Isobutan wird dann in einen Trennabschnitt geleitet, wo das Isobutan durch Destillation abgetrennt wird. Das nicht umgewandelte n-Butan wird in den Reaktor zurückgeführt, um die Effizienz zu erhöhen und den Produktverlust zu minimieren.

Schritt 3: Katalytisches Cracken - Herstellung von Butan aus höheren Kohlenwasserstoffen

Allerdings wird nicht alles Butan aus Rohstoffen gewonnen. Manchmal wird das katalytische Kracken eingesetzt, um Butan aus schwereren Kohlenwasserstoffen wie Naphtha oder Gasöl zu gewinnen. Dies ist besonders dann sinnvoll, wenn die Butan-Rohstoffversorgung unzureichend ist oder wenn das Ziel darin besteht, die Einsatzstoffe optimal zu nutzen. Die Bildung von Wertstoffen aus großen Kohlenwasserstoffmolekülen ist der Hauptvorteil des katalytischen Crackens, bei dem Butan, Propan und Ethylen erzeugt werden.

Das Verfahren findet bei hohen Temperaturen (500-550 °C) und Drücken statt, und es werden Katalysatoren auf Zeolithbasis verwendet, die die Spaltung von Kohlenstoff-Kohlenstoff-Bindungen begünstigen. Zeolith-Katalysatoren werden wegen ihrer Wirksamkeit und Haltbarkeit bevorzugt. Sie sind in der Lage, eine hohe Ausbeute und Produktivität sowie eine hohe Selektivität zu erzielen und aufrechtzuerhalten, was für diesen Prozess erforderlich ist.

Nach dem Cracken durchläuft das Rohproduktgemisch einen Destillationsturm, in dem Butan von anderen Fraktionen getrennt wird. In diesem Stadium ist es entscheidend, dass die Feuchtigkeit entweder durch Lufttrocknung oder durch Trocknung im Ofen entfernt wird. Zu diesem Zweck werden Molekularsiebe, insbesondere die Typen 5A und 13X, wegen ihrer hohen Wasseradsorptionsselektivität und thermischen Stabilität unter schwierigen Bedingungen bevorzugt.

Aktiviertes Aluminiumoxid kann zwar auch als sekundäres Trocknungsmittel verwendet werden und ist bei der Behandlung von sauren Verunreinigungen wirksam, Molekularsiebe sind jedoch wirksamer und selektiver. Die Integration von effizientem Cracken und effektiver Trocknung garantiert eine ständige Quelle für hochreines Butan, um die industrielle Nachfrage zu decken, selbst wenn die direkten Quellen knapp sind.

Schritt 4: Hydroprocessing

Der reiche Butanstrom wird dann in Hydroprocessing-Schritten behandelt, um die Qualität des Produkts zu verbessern und etwaige Verunreinigungen zu beseitigen. Bei diesem Verfahren wird Wasserstoff mit Butan unter Zugabe eines Katalysators wie Nickel-Molybdän oder Kobalt-Molybdän bei einer Temperatur von 300 bis 400 Grad Celsius und einem Druck von 2000 psi und mehr gemischt.

Der Hauptzweck der hydrierenden Aufbereitung ist die Entfernung von Restmengen an olefinischem Material, Schwefel, Stickstoff und sauerstoffhaltigen Verbindungen. So können Schwankungen von Olefinen selbst in Mengen von weniger als 0,01% die Stabilität von Butan bei Lagerung und Verwendung beeinträchtigen. Durch Hydroprocessing werden diese Werte auf nicht nachweisbare Werte gesenkt, um die geforderten Industrienormen für das Produkt zu erfüllen.

Darüber hinaus verbessert dieser Schritt auch die chemische Stabilität des Butans, so dass es gelagert und über weite Strecken transportiert werden kann. Das Hydroprocessing verringert die Risiken des Abbaus oder der Polymerisation, die für die Qualität des Endprodukts wichtig sind, da es reaktive Verunreinigungen eliminiert.

Schritt 5: Abtrennung und Reinigung

Der letzte Schritt bei der Raffination von Rohbutan umfasst die Verarbeitung, die erforderlich ist, um den Reinheitsgrad des Butans zu erreichen, der für eine bestimmte Anwendung benötigt wird. Dieser reicht von 99,5% für kommerzielle Anwendungen bis hin zu 99,9% und niedriger für speziellere Verwendungen, wie z. B. in Arzneimitteln oder Aerosolstützen. In diesem Stadium müssen geringe Mengen an Wasser, Kohlendioxid und einigen Kohlenwasserstoffen abgetrennt werden, um die immer höheren Qualitäts- und Leistungsanforderungen zu erfüllen.

Eine weitere Trennung von Butan von Propan, Ethan und schwereren Kohlenwasserstoffen erfolgt durch komplexere Verfahren wie die kryogene Destillation. Diese Systeme arbeiten im Hochvakuum, und normalerweise wird ein Temperaturbereich von bis zu -100 °C verwendet, um Butan zu kondensieren. Mit kryogenen Kolonnen kann beispielsweise die Propankonzentration auf weit unter 50 ppm gesenkt werden, was für viele Anwendungen, die einen hohen Reinheitsgrad erfordern, wichtig ist.

In dieser Phase sind Molekularsiebe, insbesondere die Typen 5A und 13X, für die Beseitigung kleinerer Verunreinigungen wie Wasser und Kohlendioxid unerlässlich. Aufgrund ihrer homogenen Porengrößenverteilung ermöglicht die Struktur eine selektive Adsorption, bei der das Butan sicher eingeschlossen ist und nicht verunreinigt wird. Molekularsiebe werden gegenüber anderen Adsorptionsmitteln bevorzugt. Zum Beispiel Aktivkohlelösungen, die eine geringe Selektivität für die Adsorption von Substanzen wie Wasser haben. Aktivkohle wird manchmal zur Geruchskontrolle oder zur Entfernung von Kohlenwasserstoffen eingesetzt, aber aufgrund ihrer geringeren thermischen Stabilität und Adsorptionskapazität wird sie nicht zur Erzielung einer sehr hohen Reinheit verwendet.

Die Integration der kryogenen Destillation mit der Molekularsiebtechnologie gewährleistet, dass nur Butan von hoher Qualität hergestellt wird. Hohe Qualitätskontrollen und -abgleiche, z. B. durch gaschromatographische Analysen, stellen sicher, dass das erzeugte Endprodukt den industriellen und behördlichen Standards entspricht, wenn es für den Vertrieb verpackt wird.

Die Raffination von Rohbutan zu einem hochreinen Produkt erfordert eine Reihe von Schritten, von denen jeder darauf abzielt, eine bestimmte Art von Verunreinigung zu entfernen oder eine chemische Eigenschaft des Butans zu verändern. Angefangen beim Waschen bis hin zu komplexeren Verfahren wie Isomerisierung, katalytischem Cracken und kryogener Destillation sorgen die Raffinerien dafür, dass Butan für die Verwendung in der heutigen Welt geeignet ist. Einer der wichtigsten Schritte in diesem Prozess ist die Trocknung, und Molekularsiebe sind aufgrund ihrer Wirksamkeit, ihrer Verschleißfestigkeit und ihres günstigen Preises nach wie vor die beste Lösung für dieses Problem. Diese Fähigkeit zur kontinuierlichen Beseitigung von Spurenverunreinigungen wie Wasser und Kohlendioxid festigt die Rolle der Molekularsiebe in der Petrochemie und der Energieindustrie bei der Herstellung von zuverlässigem, hochreinem Butan.

Warum Jalon für Ihren Bedarf an Molekularsieben wählen?

Jalon ist einer der führenden Hersteller von Molekularsieben in China und weltweit und verfügt über mehr als 20 Jahre Erfahrung. Unser Ziel ist es, qualitativ hochwertige Molekularsiebe zu liefern, die genau den Anforderungen unserer Kunden entsprechen. Wir verfügen über 112 eingetragene Patente, unsere Produkte werden in 86 Länder und Regionen exportiert und unsere Kunden kommen aus 20 Branchen. Die Siegel ISO 9001 und ISO 14001 spiegeln unsere strenge Einhaltung von Qualitäts- und Umweltstandards wider. Unsere Produkte werden strengen Tests unterzogen, und wir bewahren Muster 3 Jahre lang auf, um zu gewährleisten, dass unsere Produkte vollständig rückverfolgbar sind und optimal funktionieren. Wenn Sie sich für Jalon entscheiden, entscheiden Sie sich für einen vertrauenswürdigen Lieferanten, der Ihre spezifischen Anforderungen an Molekularsiebe erfüllt und Ihren Erfolg sicherstellt.

Die Bedeutung von Butan verstehen: Wichtige Anwendungen in verschiedenen Branchen

Butan wird wegen seiner Vielseitigkeit und Effizienz in vielen Industriezweigen verwendet. Es ist ein Hauptbestandteil von Flüssiggas (LPG), das zum Heizen, Kochen und als sauberer Kraftstoff für Kraftfahrzeuge verwendet wird. Es ist eine umweltfreundliche Energiequelle, da bei seiner Verbrennung weniger giftige Emissionen entstehen als bei anderen fossilen Brennstoffen.

In der Industrie wird Butan als Ausgangsstoff für die Herstellung von Butadien verwendet, das in der Produktion von synthetischem Kautschuk eingesetzt wird. Es wird auch zur Herstellung von Propylenglykol verwendet, das in Lebensmitteln, Arzneimitteln und anderen Produkten wie Kosmetika eingesetzt wird. Außerdem werden Butan und Isobutan in modernen Kühlsystemen als umweltfreundlicher Ersatz für herkömmliche Kältemittel eingesetzt.

Butan findet auch in Konsumgütern Verwendung, wo es als Treibmittel in Aerosolsprays für Körperpflege- und Reinigungsprodukte eingesetzt wird. Es ist leicht komprimierbar und kann sich unter Druck von einer Flüssigkeit in ein Gas verwandeln, was es sehr vielseitig und unverzichtbar für viele Anwendungen in unserem täglichen Leben und in der Industrie macht.

Umwelt- und Sicherheitsaspekte bei der Butanproduktion

In Bezug auf die Umwelt fällt die Gewinnung und Raffination von Butan in den Energiesektor und trägt somit zu den Emissionen bei. Da Butan hauptsächlich aus Erdgas und Erdöl gewonnen wird, hängt seine Herstellung von natürlichen und knappen Ressourcen ab. Daher ist es wichtig, die Emissionen und den Ressourcenverbrauch auf ein vernünftiges Maß zu begrenzen.

Um diese Herausforderungen zu meistern, integrieren die heutigen Raffinerien und Verarbeiter hochentwickelte Technologien in ihre Raffinerien und befolgen sehr strenge Sicherheitsmaßnahmen. Zu den Maßnahmen gehören verbesserte Absorptionsgeräte, die Abgase wirksam auffangen, und verbesserte Ausrüstungen, die Leckagen und Explosionen stark verhindern. Auch die Maßnahmen zur Lagerung und zum Transport wurden verbessert, um sicherzustellen, dass Butan gut gehandhabt und beim Transport oder bei der lokalen Versorgung nicht missbraucht wird.

Das Wissen über die Butanproduktion ist ein gutes Beispiel dafür, dass der Fortschritt in der Industrie eng mit dem Schutz der Umwelt verbunden ist. Neue Forschung und nachhaltige Bemühungen werden dazu beitragen, die von der Industrie verursachten Schäden zu verringern und gleichzeitig den Bedarf an Butan für Energie und Produktion zu erhalten.