Introducción a la Destilación Criogénica

En el campo de la separación del aire, la destilación criogénica es un proceso importante que permite producir nitrógeno, oxígeno y argón de gran pureza. Esta avanzada tecnología, una de las tecnologías criogénicas clave, funciona bajo la premisa de la destilación fraccionada y se basa en temperaturas extremadamente bajas para separar los componentes del aire debido a sus diferentes puntos de ebullición. La destilación criogénica se utiliza habitualmente en muchos sectores, como la producción de gases industriales, el enriquecimiento de la combustión y la producción de gases especiales.

Las unidades criogénicas de separación de aire (ASU) o plantas de separación de aire son los lugares donde tiene lugar la destilación criogénica mediante la compresión del aire atmosférico, su enfriamiento y la separación en sus principales componentes. El proceso implica una combinación de intercambiadores de calor, columnas para fraccionar la mezcla en diferentes niveles de composición de líquidos, así como sistemas de refrigeración que trabajan juntos para alcanzar los requisitos de pureza objetivo. Estas tecnologías criogénicas también se utilizan en la licuefacción y separación del gas natural. Los tamices moleculares son partes vitales de este sistema, ya que ayudan a eliminar impurezas como el vapor de agua, el dióxido de carbono y los hidrocarburos de las corrientes de entrada y de producto. Según un informe de Grand View Research, el tamaño del mercado mundial de plantas de separación de aire se valoró en $4,8 mil millones en 2020 y se espera que crezca a una CAGR de 5,2% entre 2021-2028.

Componentes clave de un sistema de destilación criogénica

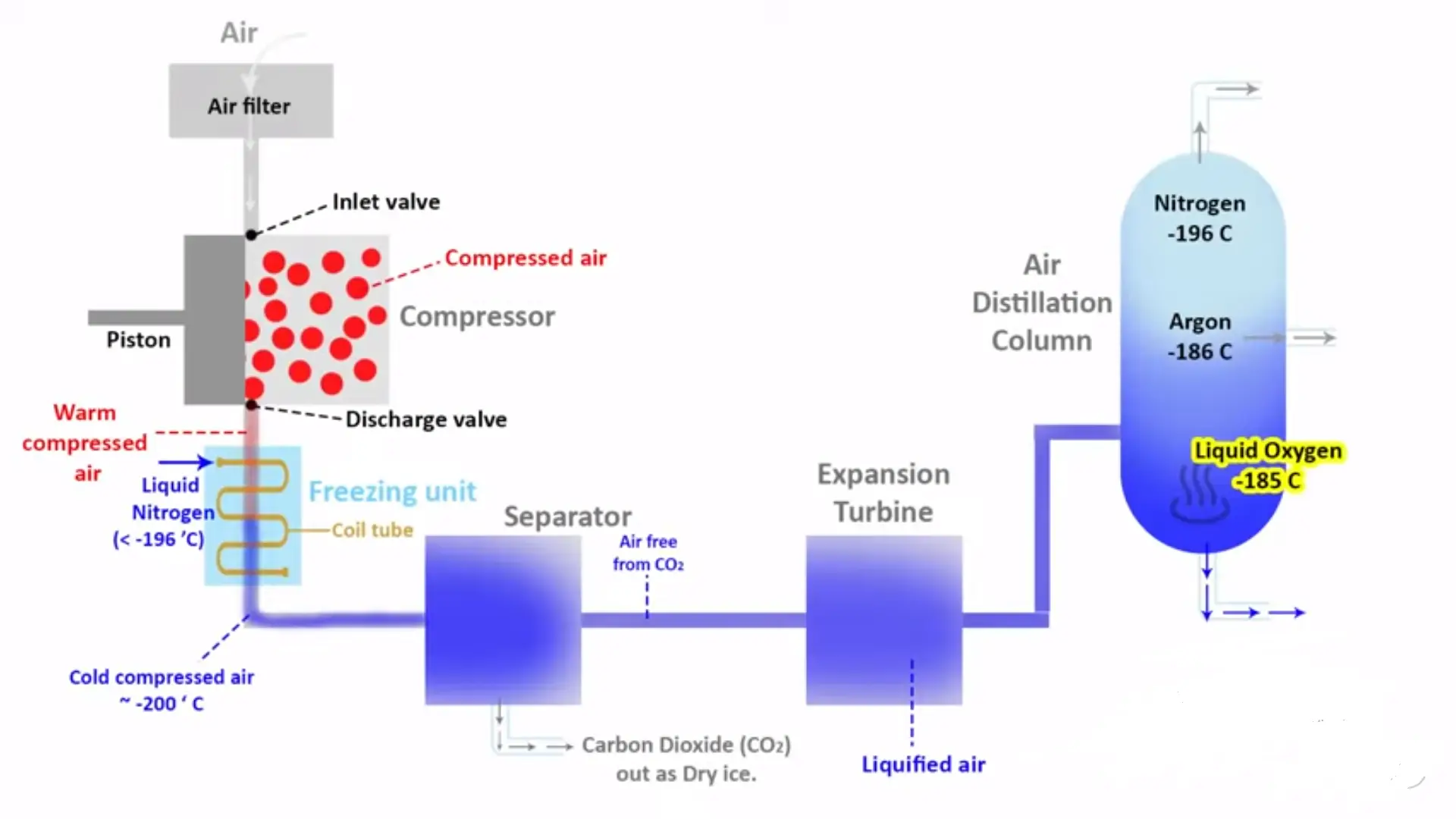

Compresión y refrigeración del aire

La destilación criogénica comienza con la compresión y el enfriamiento del aire. El filtrado del aire para eliminar cualquier impureza es el primer paso antes de comprimirlo a altas presiones que suelen oscilar entre 6 y 8 bares. El aire comprimido se somete a una serie de procesos de intercambio de calor que reducen su temperatura hasta casi la ambiente. El objetivo principal de esta etapa inicial de enfriamiento es preparar el aire para su posterior procesamiento, garantizando al mismo tiempo que las etapas criogénicas sean más eficientes.

Intercambiadores de calor en refrigeración criogénica

A su vez, la red de intercambiadores de calor enfría el aire comprimido a niveles criogénicos tras una etapa inicial de enfriamiento. Estos intercambiadores de calor consiguen reducir gradualmente la temperatura de entrada mediante la utilización de gases de escape fríos procedentes de las columnas de destilación. Alrededor de -180°C, alcanza un punto en el que empieza a licuarse. La licuefacción es un proceso importante en la destilación criogénica, ya que permite el fraccionamiento en sus componentes a través de sus diferentes puntos de ebullición.

Columnas de destilación y refrigeración

El corazón del proceso de destilación criogénica se encuentra en las columnas de destilación, donde tenemos la separación del aire en sus ingredientes básicos. Cuando el aire licuado entra en una columna de destilación de alta presión, se produce un vapor rico en nitrógeno y un líquido rico en oxígeno. Después, el gas rico en nitrógeno se purifica aún más utilizando una columna de destilación de baja presión, mientras que el líquido rico en oxígeno se deshace de otras impurezas y recupera el argón.

La refrigeración desempeña un papel importante en el mantenimiento de las condiciones criogénicas necesarias para una separación atmosférica eficaz. En los sistemas de refrigeración de circuito cerrado que se utilizan durante los procesos de destilación criogénica, también se suele emplear el ciclo de expansión de nitrógeno o el ciclo de refrigerante mixto. Los sistemas de refrigeración garantizan que las columnas trabajen a las temperaturas correctas necesarias para una buena separación entre los diversos componentes del aire.

El papel de los tamices moleculares en la destilación criogénica

Unidades de prepurificación de tamiz molecular

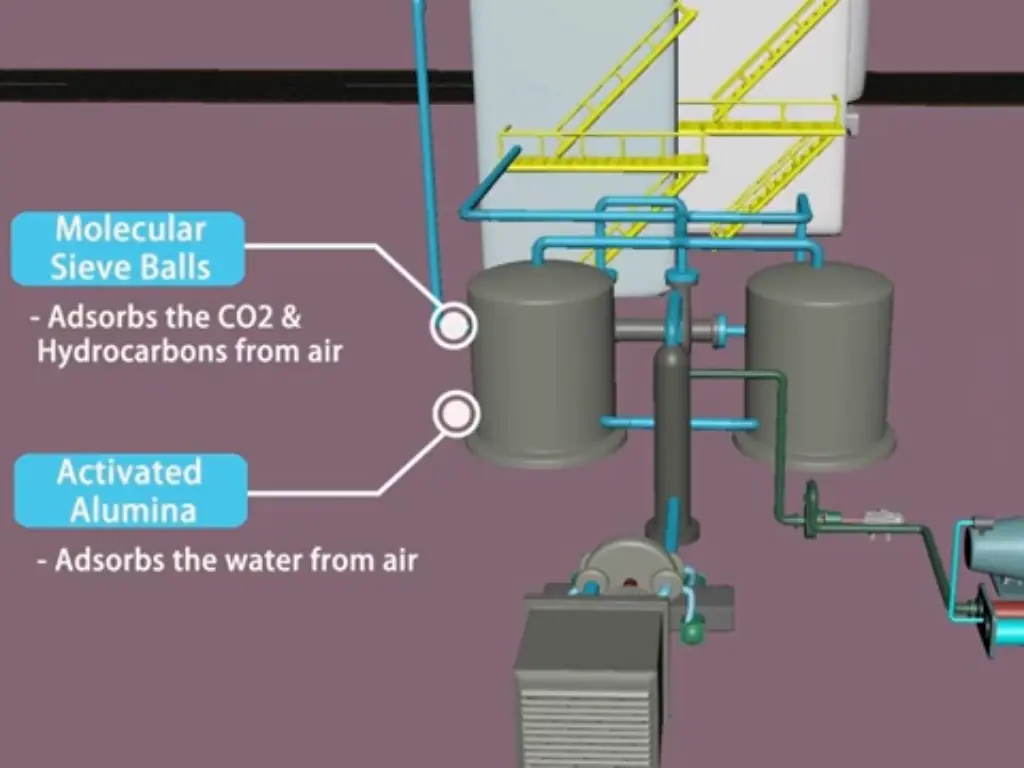

El proceso de destilación criogénica consiste principalmente en utilizar tamices moleculares para prepurificar el aire. El aire comprimido pasa por un lecho de tamices moleculares antes de entrar en la unidad principal de separación del aire, con el fin de eliminar las impurezas que pueden obstaculizar el proceso criogénico o deteriorar la calidad del producto.

Una de las funciones importantes de los tamices moleculares en esta etapa es eliminar el vapor de agua y el dióxido de carbono del aire comprimido. Si no se eliminan, estas impurezas pueden congelar y bloquear los intercambiadores de calor, así como las columnas de destilación, provocando interrupciones en el proceso y reduciendo su eficacia. Los tamices moleculares son capaces de atrapar el vapor de agua y el dióxido de carbono con su capacidad de adsorción selectiva, proporcionando así una alimentación de aire limpio y seco para la destilación criogénica.

Las unidades de prepurificación de tamiz molecular presentan varias ventajas con respecto a los intercambiadores de calor reversibles clásicos. Sin embargo, los intercambiadores de calor reversibles no consiguen eliminar eficazmente el dióxido de carbono, aunque son competentes en la eliminación del vapor de agua. A diferencia de estos últimos, los tamices moleculares pueden eliminar simultáneamente el vapor de agua y el dióxido de carbono, ofreciendo así una solución de purificación completa. En segundo lugar, los tamices moleculares tienen una mejor capacidad de adsorción y funcionan a temperaturas más altas que los intercambiadores de calor reversibles, lo que mejora la eficiencia energética y reduce los costes de mantenimiento.

Aplicaciones del tamiz molecular en la separación del aire

Para la fabricación de productos puros en la destilación criogénica, los tamices moleculares son muy importantes. Los tamices moleculares eliminan sustancias como el vapor de agua, el dióxido de carbono y los hidrocarburos de la corriente de aire para fabricar nitrógeno, oxígeno y argón de gran pureza.

Los tamices moleculares también protegen los equipos posteriores en la destilación criogénica. Al eliminar las impurezas que pueden dañar o perjudicar el rendimiento de los intercambiadores de calor, las columnas de destilación y otros componentes clave, los tamices moleculares prolongan la vida útil de los equipos y reducen el mantenimiento. En las aplicaciones criogénicas, esta protección es esencial porque estas temperaturas extremadamente bajas provocan un rápido desgaste de los equipos debido a la presencia de impurezas.

El Proceso de Destilación Criogénica

Columnas de destilación de alta y baja presión

En el proceso de destilación criogénica, se utilizan varias columnas de destilación de alta y baja presión para separar el aire en sus principales componentes. La columna de alta presión funciona a aproximadamente 6 -8 bares, donde separa el aire en un vapor rico en nitrógeno y un líquido rico en oxígeno. Encima de la columna de alta presión, se encuentra el vapor rico en nitrógeno que alimenta la columna de baja presión con unos 1-1,5 bares como presión de funcionamiento. En la columna de baja presión se produce una purificación adicional del nitrógeno, dejando tras de sí oxígeno y argón.

Separación de nitrógeno, oxígeno y argón

En el proceso de destilación criogénica, la separación de nitrógeno, oxígeno y argón depende de sus diferentes puntos de ebullición: El nitrógeno tiene el punto de ebullición más bajo (-195,8°C), seguido del argón (-185,8°C) y después del oxígeno (-183°C). El vapor rico en nitrógeno se separa del oxígeno líquido en una columna de alta presión, mientras que en una de baja presión se limpia para condensarlo posteriormente como nitrógeno altamente purificado. Las impurezas se eliminan del fondo de la columna de alta presión, donde vuelven a recoger argón puro.

Procesos de refrigeración y expansión

Los procesos de refrigeración y expansión son fundamentales para mantener las temperaturas criogénicas necesarias para una separación eficaz del aire. Normalmente, el proceso de destilación criogénica utiliza sistemas de refrigeración de circuito cerrado que implican ciclos de expansión de nitrógeno o ciclos de refrigerante mixto, respectivamente. Por ejemplo, se permite que una cierta cantidad de nitrógeno presurizado procedente de las columnas de destilación se expanda a través de turbinas, produciendo así el efecto de refrigeración necesario para alcanzar las temperaturas criogénicas (ciclo de expansión de nitrógeno). Alternativamente, el ciclo de refrigerante mixto utiliza diversos refrigerantes, como metano o etano, entre otros, junto con nitrógeno gaseoso con fines de eficacia.

Purificación del producto y recuperación del argón

El proceso de destilación criogénica sigue la separación del aire en sus componentes clave, la purificación del producto y la recuperación del argón. La purificación posterior del vapor rico en nitrógeno de la columna de baja presión se produce para eliminar cualquier otra impureza como el oxígeno y el argón para obtener nitrógeno de alta pureza. Esta purificación se realiza mediante otras etapas de destilación o el uso de técnicas de adsorción.

El argón puede recuperarse como un paso importante en la destilación criogénica, ya que es un componente valioso derivado de la separación del aire. La recuperación de argón mediante una serie de pasos de destilación y procesos de rectificación tiene lugar en un líquido rico en oxígeno en la parte inferior de la columna de alta presión. El argón crudo se concentra primero en la columna de argón antes de purificarse más en la columna de argón puro para alcanzar el nivel de pureza adecuado. La recuperación de argón no sólo mejora la viabilidad económica de un proceso de separación de aire, sino que también ayuda a satisfacer la creciente demanda industrial del mismo en diversos sectores.

El papel de los tamices moleculares en el postprocesado

Además, los tamices moleculares también desempeñan un papel crucial en la fase de postprocesamiento de la destilación criogénica. Una vez que el aire se ha separado en sus componentes primarios y se ha realizado la purificación inicial, los tamices moleculares se utilizan para limpiar los contaminantes restantes que aún puedan encontrarse en las corrientes de productos. Puede tratarse de vapor de agua residual, dióxido de carbono e hidrocarburos que no se hayan eliminado por completo en la etapa previa a la purificación o que puedan haberse añadido durante la destilación.

El uso de tamices moleculares durante las etapas de postprocesamiento es indispensable para alcanzar los altos niveles de pureza requeridos en distintas aplicaciones industriales. De este modo, garantizan que los flujos de productos finales cumplan las estrictas especificaciones de pureza según las necesidades de los clientes mediante la adsorción selectiva de cualquier impureza residual. Por ejemplo, la producción de nitrógeno de alta pureza para la industria electrónica puede emplear tamices moleculares para eliminar trazas de impurezas que, de otro modo, reducirían su calidad y afectarían negativamente a los procesos de fabricación.

Eficiencia energética y reducción de costes

Dado que el proceso de separación del aire requiere una gran cantidad de energía, la eficiencia energética se convierte en una cuestión crítica en la destilación criogénica. La mejora continua de la eficiencia energética es importante para recortar los gastos de explotación y reducir el impacto de los cambios medioambientales que conllevan las plantas de separación de aire. El calor puede aprovecharse mejor para que el proceso de destilación criogénica sea más eficiente desde el punto de vista energético. Se puede ahorrar energía utilizando las corrientes frías de nitrógeno y oxígeno del proceso para preenfriar el aire entrante. También puede reducirse la carga de los equipos criogénicos posteriores si se emplean tamices moleculares de alto rendimiento en la fase de prepurificación, con lo que se reducen los pasos de purificación adicionales.

Un método alternativo para minimizar los costes en la destilación criogénica es emplear sistemas avanzados de control de procesos. Éstos disponen de complejos algoritmos y análisis de datos en tiempo real para el funcionamiento óptimo de las plantas de separación de aire, de forma que los parámetros del proceso se mantengan dentro de sus rangos requeridos. El control avanzado del proceso reduce el consumo de energía, mejora la calidad del producto y aumenta la eficiencia global de la planta. Un informe de la Agencia Internacional de la Energía afirma que el cambio a sistemas avanzados de control de procesos en las plantas de separación de aire puede disminuir hasta 10% el uso de energía, lo que indica un gran potencial de reducción de costes en la destilación criogénica (Agencia Internacional de la Energía).

Aplicaciones de la Destilación Criogénica en la Industria

En algún momento, muchas industrias emplean la destilación criogénica para la producción de gases de alta pureza. Antes de examinar las aplicaciones específicas, es importante considerar cómo se compara la destilación criogénica con otros métodos de separación del aire en términos de energía consumida, pureza del producto y capacidad de la planta. La siguiente tabla ilustra una comparación entre los tres principales métodos de separación del aire:

| Método de separación del aire | Consumo de energía (kWh/Nm³) | Pureza del producto (%) | Capacidad típica de la planta (toneladas/día) |

| Destilación criogénica | 0.4-0.6 | 99.0-99.999 | 100-5000 |

| Adsorción por cambio de presión (PSA) | 0.3-0.5 | 90.0-95.0 | 1-200 |

| Separación por membrana | 0.5-1.0 | 90.0-99.0 | 1-100 |

Como se muestra en la tabla anterior, las destilaciones criogénicas son las mejores cuando se trata de gases de pureza ultra alta (>99,999%) y son apropiadas para la fabricación a gran escala (5000 toneladas/día). Son estas ventajas las que hacen que la destilación criogénica sea popular en varias industrias, como se verá más adelante en este documento.

Producción industrial de gas

El método de destilación criogénica se utiliza ampliamente en este sector para la separación de grandes cantidades de nitrógeno, oxígeno y argón de gran pureza. Estos gases industriales se utilizan en diversas industrias, como la metalúrgica de procesamiento químico, la electrónica y la sanitaria, entre otras. Mediante la destilación criogénica se pueden cumplir los requisitos más estrictos establecidos por dichas industrias, ya que produce gases con purezas superiores al 99,999%.

Enriquecimiento por combustión

En el campo del enriquecimiento de la combustión, la destilación criogénica también desempeña un papel importante. Los procesos de combustión pueden optimizarse mediante la aplicación de un proceso de destilación criogénica que da como resultado aire enriquecido con oxígeno. El uso de aire enriquecido con oxígeno aumenta la eficiencia de la combustión, reduce el consumo de combustible y disminuye las emisiones de contaminantes como los óxidos de nitrógeno (NOx) y el dióxido de carbono (CO2).

Fabricación de gases especiales

Además, el proceso de fabricación de gases especiales se lleva a cabo mediante un proceso de destilación criogénica que implica cantidades muy pequeñas de gases de gran pureza necesarios para fines específicos. Estos gases especiales incluyen el nitrógeno, el oxígeno y el argón de pureza ultra alta (UHP), además de los raros neón, criptón y xenón. La producción de gases especiales requiere niveles de pureza muy superiores a los presentes en los gases industriales, ya que pueden llegar hasta 99,9999%. La destilación criogénica combinada con técnicas avanzadas de purificación, como la adsorción en tamices moleculares o la purificación catalítica, constituye una vía hacia la producción de estos gases de pureza ultra alta para las aplicaciones de semiconductores, células solares o la industria de la investigación que los necesitan.

Conclusión

El proceso de destilación criogénica se utiliza ampliamente para la fabricación y producción de gases industriales, el enriquecimiento de la combustión y la preparación de gases especiales. Su capacidad para producir gases con una pureza superior al 99,999% lo convierte en una tecnología insustituible en diversos sectores, como el procesamiento químico, la metalurgia, la electrónica y la sanidad.

Los tamices moleculares desempeñan un papel fundamental en el proceso de destilación criogénica, tanto en la fase previa a la purificación como durante el tratamiento posterior. En este sentido, la separación criogénica del aire mediante procesos de destilación será cada vez más importante debido a la continua escalada de la demanda de gases industriales de gran pureza.