¿Qué es el butano y de dónde procede? Sus propiedades y fuentes

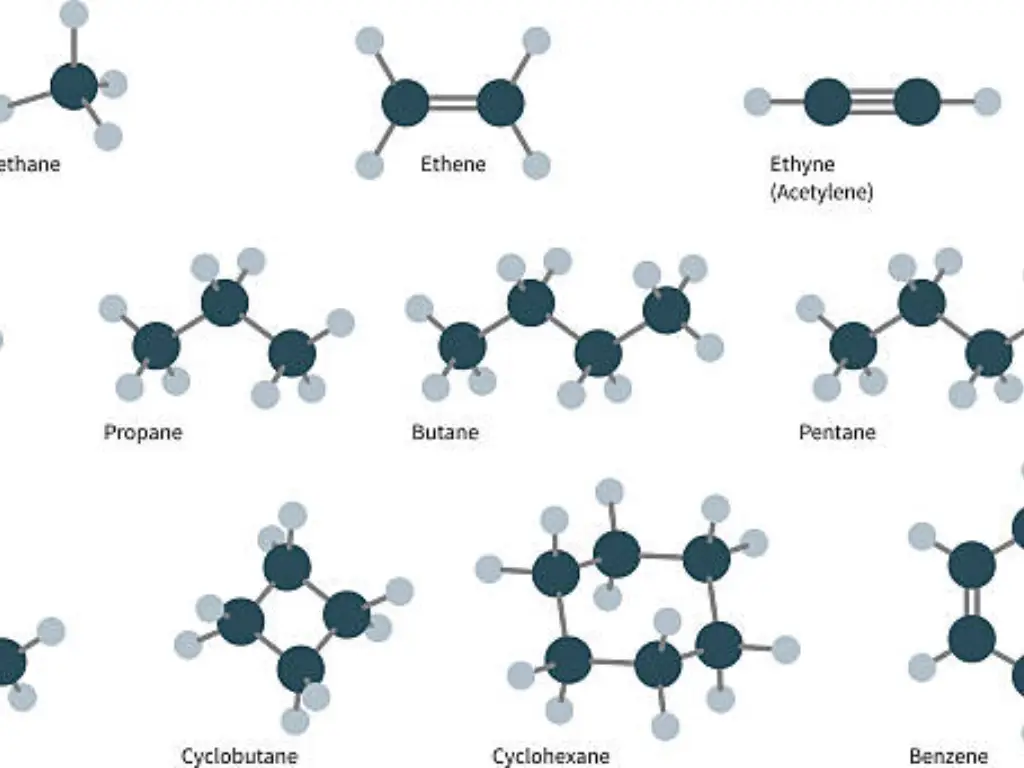

El butano es un interesante hidrocarburo que tiene una amplia aplicación en diversas industrias y en los hogares. Se trata de un alcano compuesto por cuatro átomos de carbono y diez de hidrógeno, que se representa mediante la fórmula química C4H10. El butano existe en dos formas estructurales: n-butano e isobutano, que son tipos de butano estructuralmente diferentes pero químicamente similares.

Este hidrocarburo suele estar en estado líquido bajo presión, pero se convierte en gas a temperatura ambiente. Suele producirse a partir del gas natural o del petróleo, que son conocidos por contener una gran variedad de hidrocarburos. El butano es uno de los gases que se encuentran en el petróleo crudo y se separa durante el proceso de refinado que da como resultado el gas de petróleo y otros productos relacionados con la energía, como el propano y el metano.

El butano tiene muchos usos gracias a sus propiedades. Debido a su capacidad para arder de forma limpia y eficiente, es una importante fuente de energía, como refrigerante, propulsor y como materia prima para productos químicos, es un importante producto industrial. Sin embargo, el butano tiene sus inconvenientes: es inflamable y su combustión puede liberar monóxido de carbono y otras sustancias peligrosas si se quema de forma inadecuada.

El proceso de extracción: Cómo se separa el butano del gas natural

El butano se extrae principalmente del gas natural, que es una combinación de hidrocarburos ligeros como metano, etano, propano y butano. El proceso comienza con la extracción de gas natural de yacimientos subterráneos. Este gas bruto no sólo se compone de hidrocarburos, sino que también contiene otros componentes como vapor de agua, compuestos de azufre y otros componentes indeseables. Antes de poder utilizarlo en la siguiente fase del proceso, estas impurezas se eliminan y el gas se enfría a temperaturas muy bajas. A estas temperaturas, los hidrocarburos más pesados, como el butano, se vuelven líquidos y, por tanto, más fáciles de extraer.

El siguiente paso es la separación criogénica, en la que el gas pasa por una columna de separación a baja temperatura. En esta columna, los componentes se dividen según su punto de ebullición. El butano, que tiene un punto de ebullición más alto que el metano y el propano, se condensa más abajo en la columna y se recoge. Tras el aislamiento, el butano pasa por otros procesos como la absorción y la destilación para purificarlo y cumplir las normas industriales.

A continuación, el producto final puede fraccionarse en las formas requeridas, butano normal o isobutano, según el caso. Se emplean sistemas de control de alta tecnología en todo el proceso para garantizar la eficacia de la separación y la calidad. Este elaborado proceso permite obtener butano que puede utilizarse en diversas industrias y actividades comerciales.

Refinado y purificación: Cómo se procesa el butano crudo para uso industrial

La transformación del butano crudo en butano de gran pureza para aplicaciones industriales es un proceso de varias etapas que requiere precisión, tecnología avanzada y cuidadosas técnicas de separación. Cada paso de este proceso desempeña un papel fundamental en la transformación de las materias primas en un producto refinado adecuado para su uso en las industrias petroquímica, de refrigeración y de combustibles. A continuación se explica en profundidad cómo se produce esta transformación:

| Paso | Objetivo | Técnicas utilizadas |

| Limpieza y diferenciación | Eliminación de impurezas y separación de líquidos de gas natural (LGN) | Equipos de depuración, desulfuración y secado del agua (por ejemplo, tamices moleculares de tipo 4A, 5A) |

| Isomerización | Conversión de n-butano en isobutano | Catalizadores (por ejemplo, platino o tamices moleculares HZSM-5) |

| Craqueo catalítico | Descomposición de hidrocarburos pesados en butano y otros hidrocarburos ligeros | Funcionamiento a alta temperatura, catalizadores de zeolita, equipos de secado (por ejemplo, tamices moleculares de tipo 5A, 13X) |

| Hidroprocesado | Eliminación de olefinas residuales, azufre y otras impurezas | Tratamiento del hidrógeno con catalizadores (por ejemplo, níquel-molibdeno o cobalto-molibdeno) |

| Purificación final | Obtención de butano de gran pureza (normalmente 99,5% o superior) | Destilación criogénica, tamices moleculares (por ejemplo, tipos 5A y 13X) |

Paso 1: Primera limpieza y diferenciación

En el proceso de separación del butano crudo, el primer paso consiste en la purificación para eliminar el contenido en estado líquido, como el agua, el azufre y los hidrocarburos más pesados. Estas impurezas pueden deteriorar los equipos que se encuentran aguas abajo, afectar a los catalizadores del proceso e incluso degradar la calidad del producto final. Las técnicas básicas que se suelen utilizar son el lavado con agua y las unidades de desulfuración, que eliminan sustancias corrosivas como el sulfuro de hidrógeno (H₂S), las partículas y las impurezas solubles que, de lo contrario, dañarían el catalizador utilizado en el proceso posterior.

Una parte crítica de estos pasos es el secado, en el que se exige que el contenido de agua del material sea inferior al 0,1% para usos industriales. Los tamices moleculares, especialmente los tipos 4A y 5A, son los desecantes más adecuados para este fin. Su estructura uniforme de poros adsorbe selectivamente el agua sin afectar a los hidrocarburos, lo que hace que el proceso sea preciso y estable. En comparación con otros desecantes, como el gel de sílice o la alúmina activada, los tamices moleculares se adaptan incluso a los niveles más pequeños de humedad y funcionan de forma óptima a altas temperaturas sin degradarse, lo que reduce los gastos de mantenimiento.

El butano crudo también se somete a destilación fraccionada, para separarlo de otros líquidos de gas natural (LGN) como el propano y el pentano. Esta diferenciación es necesaria para evitar la contaminación, ya que cada LGN tiene su uso en el proceso industrial. Las columnas de fraccionamiento trabajan en condiciones bien reguladas para separar las corrientes de n-butano e isobutano para su posterior tratamiento.

Paso 2: Isomerización - Transformación del n-Butano en Isobutano

Después de limpiar y separar el butano crudo, el siguiente proceso importante es la isomerización. En este proceso, el butano normal (n-butano) se convierte en isobutano, que es un isómero más ramificado de la molécula y tiene más valor en usos industriales. El isobutano es una de las materias primas preferidas en los procesos de alquilación para generar gasolina de alto octanaje.

El proceso de isomerización se lleva a cabo haciendo pasar n-butano a través de un reactor que contiene un catalizador que es platino o alúmina clorada a temperaturas entre 100-250°C y presiones moderadas. Algunos tamices moleculares ácidos, como el HZSM-5, también pueden utilizarse como catalizadores para la isomerización. Aunque son menos eficaces que el platino o la alúmina clorada, son más económicos y adecuados para entornos de baja presión.El catalizador cambia la configuración molecular del n-butano pero no altera su composición. Este índice de conversión suele situarse entre 85 y 95%, dependiendo de las condiciones del proceso.

A continuación, la mezcla producida de n-butano e isobutano pasa a una sección de separación donde el isobutano se separa por destilación. El n-butano no convertido se devuelve al reactor para aumentar la eficiencia y minimizar la pérdida de producto.

Paso 3: Craqueo catalítico - Producción de butano a partir de hidrocarburos superiores

Sin embargo, no todo el butano se obtiene a partir de materias primas. A veces se utiliza el craqueo catalítico para obtener butano a partir de hidrocarburos más pesados, como la nafta o el gasóleo. Resulta especialmente útil cuando faltan suministros de butano en bruto o cuando el objetivo es utilizar de forma óptima las materias primas. La formación de material valioso a partir de grandes moléculas de hidrocarburos es la principal ventaja del craqueo catalítico, que produce butano, propano y etileno.

Tiene lugar a temperaturas (500-550°C) y presiones elevadas y emplea catalizadores a base de zeolita que favorecen la escisión de los enlaces carbono-carbono. Se prefieren los catalizadores de zeolita por su eficacia y durabilidad. Son capaces de generar y mantener altos rendimientos y productividad junto con una alta selectividad, lo cual es necesario para este proceso.

Una vez realizado el craqueo, la mezcla de productos crudos pasa por una torre de destilación donde se separa el butano de otras fracciones. En esta fase, es crucial eliminar la humedad mediante secado al aire o al horno. Para ello, se prefieren los tamices moleculares, especialmente los tipos 5A y 13X, por su elevada selectividad de adsorción de agua y su estabilidad térmica en condiciones severas.

Aunque la alúmina activada también puede utilizarse como agente de secado secundario, y es eficaz en el tratamiento de impurezas ácidas, los tamices moleculares son más eficaces y selectivos. La integración de un craqueo eficiente y un secado eficaz garantiza una fuente constante de butano de gran pureza para satisfacer la demanda industrial incluso cuando escasean las fuentes directas.

Etapa 4: Hidroprocesado

A continuación, se utilizan etapas de hidroprocesado para tratar la corriente rica en butano con el fin de mejorar la calidad del producto y eliminar las impurezas restantes. Este proceso consiste en mezclar hidrógeno con butano añadiendo un catalizador como níquel-molibdeno o cobalto-molibdeno a una temperatura de entre 300 y 400 grados Celsius y una presión de entre 2000 psi y superior.

El principal objetivo del hidroprocesado es eliminar cualquier nivel residual de material olefínico, azufre, nitrógeno y compuestos que contengan oxígeno. Así, las fluctuaciones de olefinas, incluso en cantidades inferiores a 0,01%, pueden afectar a la estabilidad del butano cuando se almacena y se utiliza. El hidroprocesado reduce estos niveles a niveles indetectables para cumplir las normas industriales exigidas al producto.

Además, esta etapa también mejora la estabilidad química del butano para permitir su almacenamiento y transporte a largas distancias. El hidroprocesado reduce los riesgos de degradación o polimerización, que son importantes para determinar la calidad del producto final, ya que elimina las impurezas reactivas.

Paso 5: Separación y purificación

El último paso en el refinado del butano crudo consiste en llevar a cabo los procesos necesarios para alcanzar los niveles de pureza del butano necesarios para cualquier aplicación específica, que van desde 99,5% para usos comerciales hasta 99,9% e inferiores para usos más especializados, como en productos farmacéuticos o accesorios de aerosoles. En esta fase, deben separarse pequeñas cantidades de agua, dióxido de carbono y algunos hidrocarburos para cumplir unos requisitos de calidad y rendimiento cada vez más exigentes.

Para separar el butano del etano propano y de los hidrocarburos más pesados se utilizan procesos más complejos, como la destilación criogénica. Estos sistemas funcionan a muy alto vacío y, normalmente, el intervalo de temperatura utilizado es tan bajo como - 100 °C para condensar el butano. Por ejemplo, las columnas criogénicas pueden reducir las concentraciones de propano muy por debajo de 50 ppm, lo que es importante para muchas aplicaciones que requieren niveles de pureza elevados.

En esta fase, los tamices moleculares, especialmente los tipos 5A y 13X, son esenciales para la eliminación de contaminantes menores como el agua y el dióxido de carbono. Gracias a su distribución homogénea del tamaño de los poros, su estructura permite una adsorción selectiva durante la cual el butano queda contenido de forma segura y no se contamina. Los tamices moleculares se prefieren más que otros adsorbentes. Por ejemplo, las soluciones de carbón activado que tienen una baja selectividad para adsorber sustancias como el agua. El carbón activado se utiliza a veces para el control de olores o la eliminación de hidrocarburos, pero debido a su menor estabilidad térmica y capacidad de adsorción, no se utiliza para conseguir una pureza ultra alta.

La integración de la destilación criogénica con la tecnología de tamiz molecular garantiza que sólo se produzca butano de alta calidad. La comprobación y el equilibrio de la alta calidad, por ejemplo mediante análisis de cromatografía de gases, garantizan que el producto final producido cumpla las normas industriales y reglamentarias, ya que se envasa listo para su distribución.

El refinado del butano crudo para convertirlo en un producto de gran pureza requiere una serie de pasos, cada uno de los cuales está diseñado para eliminar un tipo concreto de impureza o modificar una característica química del butano. Desde el lavado hasta procesos más complejos como la isomerización, el craqueo catalítico y la destilación criogénica, los refinadores se aseguran de que el butano sea apto para su uso en el mundo actual. Uno de los pasos más importantes de este proceso es el secado, y los tamices moleculares siguen siendo la mejor solución para este problema por su eficacia, resistencia al desgaste y precio razonable. Esta capacidad de eliminar continuamente trazas de contaminantes como el agua y el dióxido de carbono consolida su papel en las industrias petroquímica y energética en la producción de butano fiable y de gran pureza.

¿Por qué elegir Jalon para sus necesidades de tamices moleculares?

Jalon es uno de los principales fabricantes de tamices moleculares de China y del mundo, con más de 20 años de experiencia. Nuestra misión es suministrar tamices moleculares de alta calidad para satisfacer los requisitos exactos de nuestros clientes. Tenemos 112 patentes registradas y nuestros productos se exportan a 86 países y regiones, y nuestros clientes proceden de 20 industrias. Los sellos ISO 9001 e ISO 14001 reflejan nuestro estricto cumplimiento de las normas de calidad y medio ambiente. Nuestros productos se someten a rigurosas pruebas y conservamos muestras durante 3 años para garantizar que nuestros productos son totalmente trazables y tienen un rendimiento óptimo. Elegir a Jalon es elegir a un proveedor de confianza para satisfacer sus necesidades específicas de tamices moleculares y garantizar su éxito.

Comprender la importancia del butano: Principales aplicaciones industriales

El butano se utiliza en muchas industrias por su versatilidad y eficacia en su uso industrial. Es uno de los principales componentes del GLP, que se utiliza para calentar, cocinar y como combustible más limpio para automóviles. Es una fuente de energía respetuosa, ya que su combustión produce menos emisiones tóxicas que otros combustibles fósiles.

En el ámbito industrial, el butano se utiliza como materia prima en la producción de butadieno, que se emplea en la fabricación de caucho sintético. También se utiliza para fabricar propilenglicol que se emplea en alimentos, medicamentos y otros productos como los cosméticos. Además, el butano y el isobutano se utilizan ampliamente en los sistemas de refrigeración contemporáneos como sustitutos ecológicos de los refrigerantes convencionales.

El butano también encuentra su aplicación en productos de consumo, donde se utiliza como propelente en aerosoles utilizados en productos de cuidado personal y limpieza. Es fácilmente compresible y puede pasar de líquido a gas bajo presión, lo que lo hace muy versátil y esencial en muchos usos de nuestra vida cotidiana y de la industria.

Consideraciones medioambientales y de seguridad en la producción de butano

En el contexto medioambiental, la extracción y el refinado del butano entran dentro del sector energético y, por tanto, contribuyen a las emisiones. Como el butano se extrae principalmente del gas natural y del petróleo crudo, su fabricación depende de recursos naturales escasos, por lo que es fundamental esforzarse por limitar las emisiones y el consumo de recursos a niveles razonables.

Para superar estos retos, las refinerías y procesadoras actuales integran sofisticadas tecnologías en sus instalaciones y siguen medidas de seguridad muy rigurosas. Las medidas incluyen aparatos de absorción mejorados que recogen eficazmente los gases residuales y equipos perfeccionados que desalientan enérgicamente las fugas y las explosiones. También se han mejorado las medidas de almacenamiento y transporte para garantizar que el butano se manipula bien y no se abusa de él en el transporte o el suministro local.

El conocimiento de la producción de butano es un buen ejemplo de cómo el progreso de la industria está estrechamente relacionado con la preservación del medio ambiente. Las nuevas investigaciones y los esfuerzos sostenibles ayudarán a reducir el daño que la industria proporciona al tiempo que se preserva la necesidad del butano en la energía y la producción.