Introducción a la separación de petróleo crudo

El petróleo crudo, u "oro negro", es un líquido inflamable, mezcla compleja de hidrocarburos que se encuentra en la corteza terrestre y se extrae de los pozos petrolíferos como el oro de una mina. De él se obtienen diversos productos esenciales que se utilizan en la vida cotidiana, como la gasolina, el gasóleo, los plásticos, etc. Pero el petróleo crudo en su forma no procesada es poco útil y se somete a distintas separaciones en función de los diferentes puntos de ebullición y pesos moleculares de sus constituyentes. Esta separación es importante porque permite concentrar y purificar las distintas porciones de petróleo crudo que interesan a las distintas industrias.

El proceso que consiste en descomponer el petróleo crudo en diferentes componentes se denomina refinado del petróleo. Hay distintos procesos de separación que pueden utilizarse en el refinado del petróleo y cada uno de ellos tiene sus propios puntos fuertes y ámbitos de uso. Entre ellos se encuentran la extracción con disolventes, que separa los componentes en función de sus características químicas; la separación por membranas, que actualmente es una técnica más avanzada para la separación selectiva de moléculas; la filtración, que elimina los sólidos del crudo; los tamices moleculares en la matriz de separación por adsorción; y el principal, la destilación fraccionada, que se encarga de la separación de hidrocarburos en función de sus puntos de ebullición. Además, existen procesos de conversión como el craqueo y el reformado, que mejoran aún más la separación y aumentan la calidad de los productos finales.

Resumen de las principales técnicas de separación del petróleo crudo

Extracción con disolventes: Separación de componentes por afinidad química

Se trata de un método que distingue los componentes del petróleo crudo en función de su afinidad química con otros compuestos. Para ello, se añade disolvente a la mezcla de petróleo crudo con la expectativa de que ciertos componentes se disuelvan y otros no. Los componentes que se disuelven en el disolvente pueden separarse en un proceso de destilación o evaporación. Esta técnica es adecuada para eliminar compuestos aromáticos como el benceno y el tolueno, presentes en las mezclas de hidrocarburos del petróleo crudo.

Separación por membranas: Métodos modernos para la separación molecular selectiva

La separación por membranas es una técnica moderna que se ha generalizado recientemente debido a su capacidad para separar moléculas de diferente geometría en tamaño y su estructura química. En este proceso, la mezcla de petróleo crudo se hace pasar a través de una membrana semipermeable con poros de un tamaño inferior a determinado que impide el paso de otras moléculas. Esta técnica es extremadamente eficaz y tiene amplias aplicaciones, ya que puede utilizarse para aislar componentes de una gran variedad de tamaños, desde pequeñas moléculas de gas hasta compuestos orgánicos de mayor tamaño. La separación por membrana es especialmente eficaz en la eliminación de contaminantes, incluidos los compuestos que contienen azufre y los metales pesados del petróleo crudo.

El papel de la filtración en la eliminación de sólidos del petróleo crudo

La filtración puede considerarse una operación unitaria esencial para separar el petróleo crudo de sus componentes sólidos y contaminantes. En este método, el petróleo crudo pasa a través de un medio filtrante, como arena o tela, que captura las partículas sólidas mientras permite el paso de los líquidos. Este proceso también puede considerarse como un proceso de pretratamiento para salvaguardar la bomba utilizada en los procesos de separación posteriores como la destilación fraccionada que puede tratar el crudo líquido.

Adsorción Separación: Tamices moleculares y sus aplicaciones

Adsorción y tamices moleculares

La adsorción puede describirse como un proceso de separación en el que ciertos materiales tienen la capacidad de atraer y unir moléculas específicas. En este caso, cuando nos referimos a la separación de petróleo crudo, los tamices moleculares también se denominan adsorbentes. Se trata de materiales que poseen poros interconectados de diámetros casi iguales, lo que permite que la adsorción tenga lugar de forma selectiva en función del tamaño y la forma molecular. Por ejemplo, los tamices moleculares son muy útiles para eliminar el agua y otras impurezas pequeñas del petróleo crudo, ya que estas moléculas son lo suficientemente pequeñas como para quedar contenidas en el poro del tamiz, mientras que las moléculas de hidrocarburos más grandes pueden quedar excluidas.

Cómo ayudan los tamices moleculares a eliminar el agua y las impurezas de las corrientes de hidrocarburos

El petróleo crudo no es una sustancia pura y suele contener agua y otras impurezas. Esto es especialmente importante, ya que estas impurezas pueden provocar corrosión, envenenamiento del catalizador y escaso rendimiento del producto durante la fase de refinado. Los tamices moleculares resuelven este problema con facilidad y eficacia. Para ello, primero se despolariza el petróleo crudo y luego se seca antes de hacerlo pasar por una columna llena de tamices moleculares que tienen una capacidad de adsorción de petróleo relativamente alta. De este modo, las partículas más pequeñas son absorbidas por los poros del material, dejando sólo un producto de hidrocarburo limpio. Esta técnica se denomina deshidratación y es uno de los pasos cruciales del tratamiento del petróleo crudo para su posterior transformación. La Asociación Internacional de Productores de Petróleo y Gas indica que la incorporación de filtros de tamices moleculares permite reducir el agua en el petróleo crudo de 1000 a menos de 1 ppm (bares); de ahí que aumente la seguridad de todos los procesos posteriores.

Destilación fraccionada: El principal método de separación del petróleo crudo

Fundamentos de la destilación fraccionada

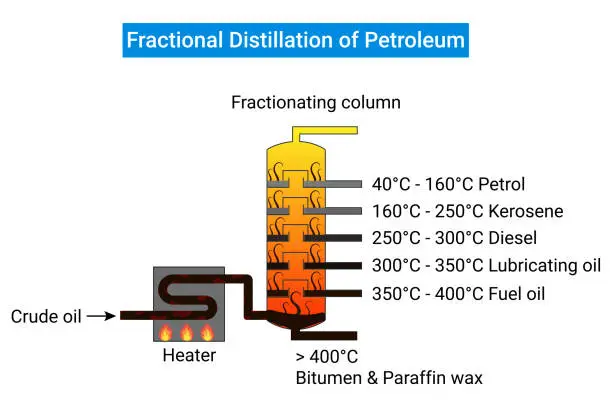

El petróleo crudo, que consiste en una mezcla heterogénea de hidrocarburos, puede separarse físicamente en varias fracciones mediante un proceso denominado destilación fraccionada. En su forma más simple, la destilación utiliza las diferencias en los puntos de ebullición entre los distintos hidrocarburos de la mezcla de petróleo crudo. La mezcla de petróleo crudo suele estar contenida en una columna de destilación fraccionada, también conocida como columna de fraccionamiento. Para obtener las fracciones deseadas, primero hay que calentar el crudo hasta que se convierta en vapor. A medida que los vapores ascienden por la columna, se enfrían y condensan a diferentes alturas, en función de sus puntos de ebullición. Los vapores de las fracciones evaporantes más suaves, como la gasolina y el gas licuado de petróleo (GLP), llegarán al vértice de la columna. Otros, como las fracciones de gasóleo y aceite lubricante, se reúnen hacia la parte inferior de la columna.

Cómo separa la destilación fraccionada las fracciones de hidrocarburos en función de los puntos de ebullición

La práctica de la destilación del petróleo crudo se basa en el principio de que los distintos hidrocarburos tienen diferentes puntos de ebullición. Cuando se eleva gradualmente la temperatura en la columna de fraccionamiento, los hidrocarburos más ligeros, y los que tienen los puntos de ebullición más bajos, comienzan a vaporizarse y ascienden a la parte superior de la torre de destilación. A medida que ascienden, se enfrían y condensan en bandejas o materiales de empaquetado, que proporcionan una gran superficie para que interactúen los distintos componentes. A continuación, el líquido condensado desciende por la columna mientras el resto de los vapores sigue subiendo. Esto se lleva a cabo en varios niveles de la columna y cada bandeja o material de relleno tiene su propio rango de temperatura y punto de ebullición. Para cuando los vapores escapan por la parte superior de la columna, sólo quedan los hidrocarburos más ligeros y el resto ya se ha condensado y separado en las partes inferiores de la columna, quedando en la parte inferior de la torre de destilación los componentes con los puntos de ebullición más altos.

El papel de la destilación fraccionada en el refinado de fracciones ligeras, medias y pesadas

La importancia de la destilación fraccionada en la industria petrolera es muy elevada, ya que este proceso ayuda a dividir el petróleo crudo en sus componentes -ligero, medio y pesado- y sus fracciones se caracterizan por ser útiles en diferentes sectores. La gasolina y la nafta son fracciones ligeras con puntos de ebullición muy bajos y se utilizan principalmente como combustibles para motores y otros procesos petroquímicos. La querosina y el gasóleo son fracciones medias con un índice de volatilidad intermedio y se utilizan en calefacción, como combustible para aviones y en el transporte por carretera. Los gasóleos pesados y los residuos son las fracciones más pesadas y menos volátiles y, en la mayoría de los casos, se procesan por debajo para fabricar aceites lubricantes, ceras y asfalto. La Administración de Información Energética de EE.UU. ha informado de que un barril típico de petróleo crudo puede producir aproximadamente 20% de gasolina y 15% de gasóleo, mientras que el 5% es fuelóleo pesado y el resto del 60% se aplica a otros productos o a una destilación posterior.

Mejora de la eficacia de la destilación fraccionada con tamices moleculares

Los tamices moleculares también pueden emplearse para mejorar la eficiencia y la calidad del producto del proceso de destilación fraccionada. Aunque el proceso de destilación separe los hidrocarburos en función de sus puntos de ebullición, algunas de las fracciones resultantes pueden contener impurezas que pueden afectar negativamente a la calidad de los productos finales. Al incorporar tamices moleculares con tamaños de poro específicos en el sistema de destilación, estas impurezas pueden eliminarse selectivamente, garantizando que cada fracción cumpla las normas de pureza requeridas. Por ejemplo, los tamices moleculares pueden utilizarse para eliminar compuestos de azufre, compuestos de nitrógeno y otros contaminantes de las fracciones destiladas, mejorando así la calidad de los productos y protegiendo de daños a los catalizadores y equipos posteriores. Esta integración de la tecnología de tamices moleculares en el proceso de destilación fraccionada demuestra cómo varias técnicas de separación pueden trabajar juntas para optimizar el proceso global de refinado del crudo.

| Impureza | Concentración antes del tratamiento (ppm) | Concentración tras el tratamiento con tamices moleculares (ppm) |

| Agua | 500-1000 | < 1 |

| Sulfuro de hidrógeno (H2S) | 50-100 | < 0.1 |

| Mercaptanos (RSH) | 100-500 | < 1 |

| Compuestos de nitrógeno | 100-500 | < 1 |

| Oxigena | 50-100 | < 1 |

| Dióxido de carbono (CO2) | 500-1000 | < 10 |

Procesos de Conversión: Mejora de la eficacia de la separación tras la destilación inicial

El craqueo: Descomposición de fracciones pesadas en productos más ligeros y valiosos

Tras la destilación fraccionada inicial, aún quedan fracciones superiores del crudo como estados no quemables o materias primas para la petroquímica. Para mejorar la obtención de productos ligeros y de alto valor, estas fracciones pesadas pueden someterse a un proceso conocido como craqueo. El craqueo se refiere a la ruptura de las fracciones pesadas asociadas a grandes moléculas complicadas de hidrocarburos en las partes moleculares más simples que pueden actuar como combustibles o productos químicos intermedios. Hay dos formas principales de realizar el craqueo: la primera consiste en el uso de altas temperaturas para calentar los enlaces de carbono, craqueo térmico, mientras que la otra emplea el uso de un catalizador que reduce la energía para la reacción, craqueo catalítico. El craqueo es una etapa integral por la que se maximiza el valor del crudo y además se garantiza el aprovechamiento de la mayor parte del recurso.

Reformado: Reorganización de moléculas de hidrocarburos para mejorar la calidad del combustible

El reformado es un proceso de redefinición con cambios estructurales en la composición química para mejorar la gasolina y otros combustibles que proporcionan utilidad en el transporte a través de la industria del refinado del petróleo. El reordenamiento de los hidrocarburos en este proceso se lleva a cabo con el objetivo de aumentar el peso molecular y el índice de octano, que es un índice de la capacidad del combustible para resistir el golpeteo en un motor. Rhodesias incluye el uso de un catalizador como el platino o el renio para obtener las reacciones químicas. Debido al aumento del octanaje de la gasolina, el reformado permite que los motores de alta potencia se aseguren de que el combustible utilizado se quema de forma eficaz y limpia. Este proceso es importante hoy en día, cuando se presta más atención que nunca a la calidad del combustible.

La importancia de los tratamientos secundarios tras la separación

Desulfuración: Eliminación de compuestos de azufre para cumplir las normas medioambientales

La presencia de compuestos de azufre como impurezas en el petróleo crudo es preocupante porque, al quemarlo como combustible, estos compuestos provocan varios problemas medioambientales y sanitarios. Para mitigarlo, las refinerías de petróleo incluyen técnicas de desulfuración en las que se eliminan dichos compuestos de las distintas fracciones obtenidas en el proceso de separación. La desulfuración suele realizarse con la adición de mezclas de catalizadores como el cobalto y el molibdeno, que convierten los compuestos que contienen azufre en gas sulfhídrico que puede limpiarse más fácilmente, transformándolo en azufre. Este proceso es necesario porque las normativas nacionales e internacionales exigen un contenido mínimo de azufre en el petróleo y sus derivados, cuyo objetivo es proteger el medio ambiente. En Estados Unidos, por ejemplo, la Agencia de Protección del Medio Ambiente ha restringido a 15 partes por millón el contenido de azufre del gasóleo destinado al uso en carretera, frente a las 500 partes por millón del anterior.

Tratamiento de residuos pesados: Destilación al vacío y coquización para el tratamiento posterior de fracciones pesadas

El fondo del petróleo no se aprovecha en combustibles o materias primas petroquímicas ni siquiera tras los procesos de destilación fraccionada y conversión. Las refinerías de petróleo, en un intento de recuperar más valor de estos residuos, aplican procesos de tratamiento secundarios como la destilación al vacío y la coquización. En la destilación al vacío, los residuos pesados se hierven a presiones más bajas, rotando los puntos de ebullición de los distintos componentes para mejorar la eficacia de la separación. La coquización, por su parte, es un tipo de craqueo térmico, pero en lugar de aislar sus fracciones entre sí, la coquización descompone los residuos pesados convirtiéndolos en hidrocarburos ligeros y en un residuo sólido rico en carbono llamado coque. El coque combustible tiene otras muchas aplicaciones industriales, como la siderurgia y la generación de energía. Así, con estos procesos añadidos que se realizan con los residuos, las refinerías consiguen maximizar el valor de cada barril de crudo y asegurarse de que no queda ningún residuo inútil.

Consideraciones medioambientales y de eficiencia en la separación de petróleo crudo

La sostenibilidad y la protección del medio ambiente tienden a ser principios importantes en la sociedad contemporánea y, en consecuencia, la industria de refino de petróleo se enfrenta a numerosos retos para lograr una mayor eficiencia en sus procesos que, además, sean menos perjudiciales para el medio ambiente. Una de las ramas de interés es la reducción de la energía y de los gases de efecto invernadero que se emiten en el proceso de separación del crudo. Entre varias opciones, se encuentra la implantación de la recuperación del calor residual mediante la integración de diferentes procesos, la sustitución de equipos por otros más eficientes energéticamente y, potencialmente, el uso de energías renovables para los procesos de la refinería. También es cada vez mayor la preocupación por pasar a practicar y aplicar métodos para reducir la huella medioambiental de las emisiones de las refinerías, como el control de la contaminación de los gases de combustión mediante sistemas avanzados de depuración y el tratamiento de los residuos industriales antes de su vertido. Por tanto, el mismo tipo de planteamiento puede aplicarse también al rendimiento del proceso de separación del crudo y contribuir a avanzar hacia el objetivo de un planeta más limpio y ecológico. Los efectos positivos que se derivan de las mejoras en el proceso de separación del crudo suponen una importante contribución al coste global de una determinada unidad de refinado de petróleo.

Mejora de la eficiencia de las refinerías con la experiencia de Jalon

Si necesita tamices moleculares para los procesos de separación y refinado de petróleo crudo, asociarse con un fabricante cualificado como Jalon probablemente sea un enfoque racional. Jalon, que lleva mucho tiempo en la profesión, tiene la capacidad de desarrollar diferentes tipos de soluciones personalizadas de tamices moleculares para la industria petrolera. Al asociarse con Jalon, aprovechará su experiencia y su moderna tecnología para obtener el mejor rendimiento posible en sus actividades de refinado de petróleo.

Conclusión

Para concluir, la deconstrucción del petróleo crudo en sus partes constituyentes varía en géneros; sus géneros incluyen, entre otros: la destilación fraccionada, la extracción con disolventes, la separación por membranas, la filtración y la adsorción. Estas estrategias son útiles para separar el complicado surtido de hidrocarburos del petróleo crudo y transformarlos en productos útiles que son prácticamente indispensables en la civilización actual. El principal método de separación del crudo es la destilación fraccionada y clasifica los hidrocarburos según sus sustancias en ebullición; otros métodos, como la extracción con disolventes y la separación por membranas, mejoran y purifican los productos finales. Dado que las necesidades mundiales de energía y productos derivados del petróleo son cada vez mayores, es imperativo que la industria de refinado de petróleo mejore continuamente esos procesos de separación para que sean más eficaces, minimizando al mismo tiempo los posibles riesgos para el medio ambiente.