低温蒸留の紹介

空気分離の分野において、極低温蒸留は高純度の窒素、酸素、アルゴンの製造を可能にする重要なプロセスである。重要な極低温技術のひとつであるこの高度な技術は、分留を前提に作動し、沸点の違いによる空気成分の分離において極低温に依存しています。極低温蒸留は、工業ガスの生産、燃焼濃縮、特殊ガスの生産など、多くの産業で一般的に使用されている。

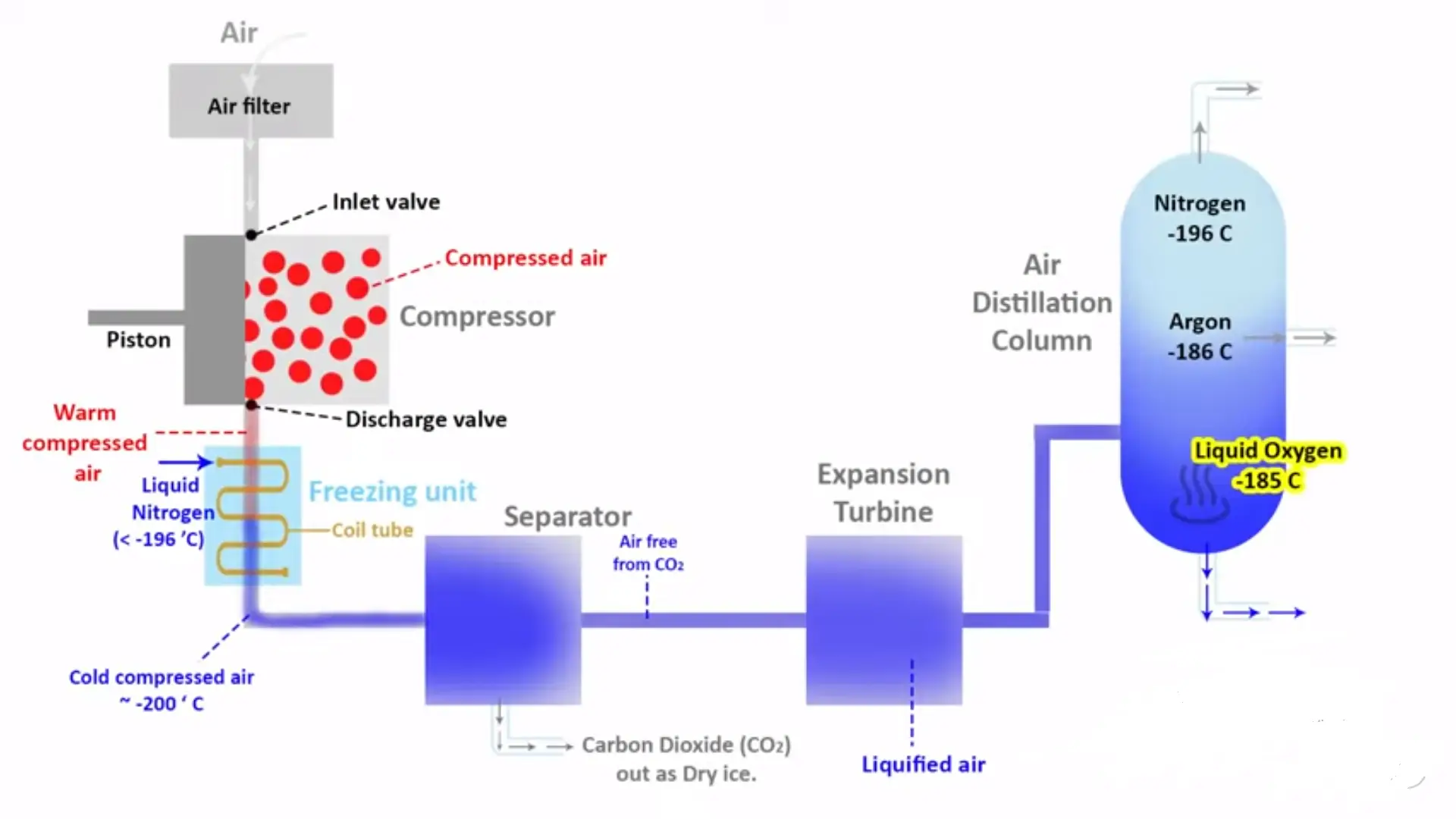

極低温空気分離装置(ASUs)または空気分離プラントは、大気中の空気を圧縮し、冷却し、主成分に分離することで極低温蒸留を行う場所です。このプロセスでは、熱交換器、異なる液体組成レベルの混合物を分留するためのカラム、および目標の純度要件を達成するために連携する冷凍システムが組み合わされます。これらの極低温技術は、天然ガスの液化・分離にも使用されている。モレキュラーシーブは、水蒸気、二酸化炭素、炭化水素などの不純物を入口と生成物の両方の流れから除去するのに役立つため、このシステムの重要な部分である。Grand View Research社のレポートによると、空気分離プラントの世界市場規模は2020年に$48億と評価され、2021年から2028年にかけて5.2%のCAGRで成長すると予測されている。

極低温蒸留システムの主要コンポーネント

空気圧縮と冷却

低温蒸留は空気の圧縮と冷却から始まります。空気を6~8バールの高圧に圧縮する前に、まずフィルターで不純物を取り除きます。圧縮された空気は多くの熱交換プロセスを経て、常温近くまで温度が下がります。この最初の冷却段階の主な目的は、極低温段階がより効率的になるようにしながら、さらなる処理のために空気を準備することです。

極低温冷却における熱交換器

熱交換器のネットワークは、初期冷却の後、極低温レベルで圧縮空気を冷却する。これらの熱交換器は、蒸留塔からの冷たい排ガスを利用することで、徐々に低い流入温度を達成する。約180℃で液化が始まる。液化は、沸点の違いによる成分への分別が可能になるため、低温蒸留における主要なプロセスである。

蒸留塔と冷凍

低温蒸留プロセスの核心は、空気を基本成分に分離する蒸留塔の中にある。液化された空気が高圧蒸留塔に入ると、窒素リッチな蒸気と酸素リッチな液体が生成される。その後、窒素リッチなガスは低圧蒸留塔でさらに精製され、酸素リッチな液体は他の不純物を取り除き、アルゴンを回収する。

効果的な大気分離に必要な極低温条件を維持するために、冷凍は重要な役割を果たします。低温蒸留プロセスで使用される閉ループ冷凍システムでは、窒素膨張サイクルや混合冷媒サイクルも一般的に採用されています。冷凍システムは、カラムが空気中の複数の成分間の良好な分離に必要な適切な温度内で動作することを保証します。

極低温蒸留におけるモレキュラーシーブの役割

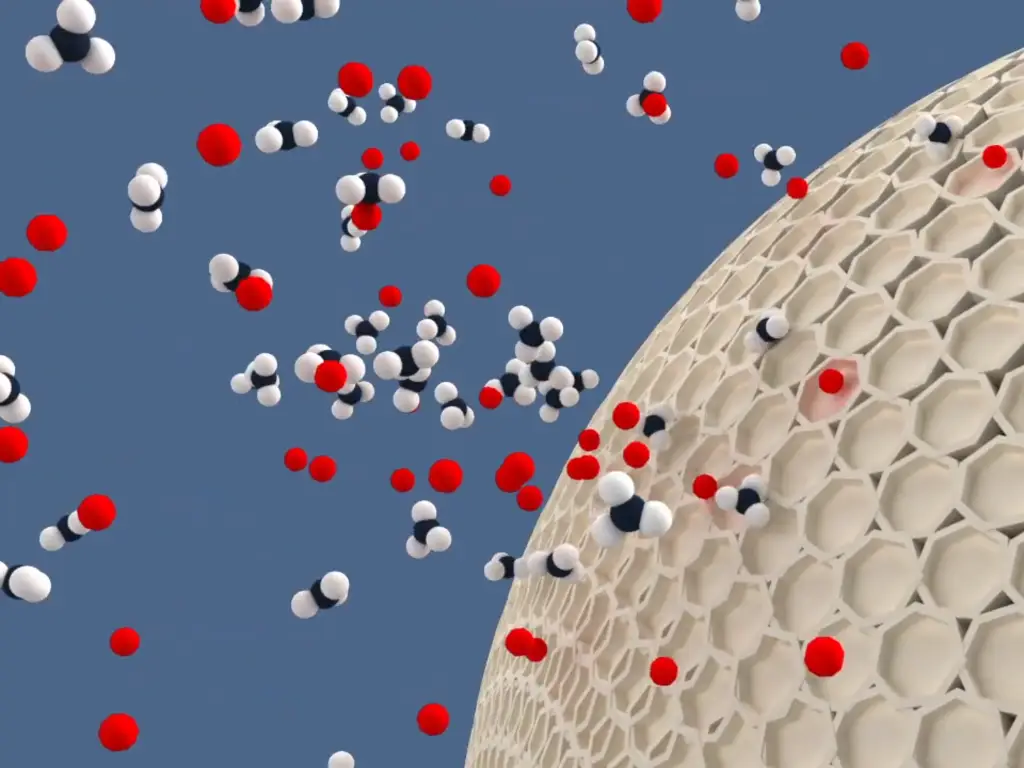

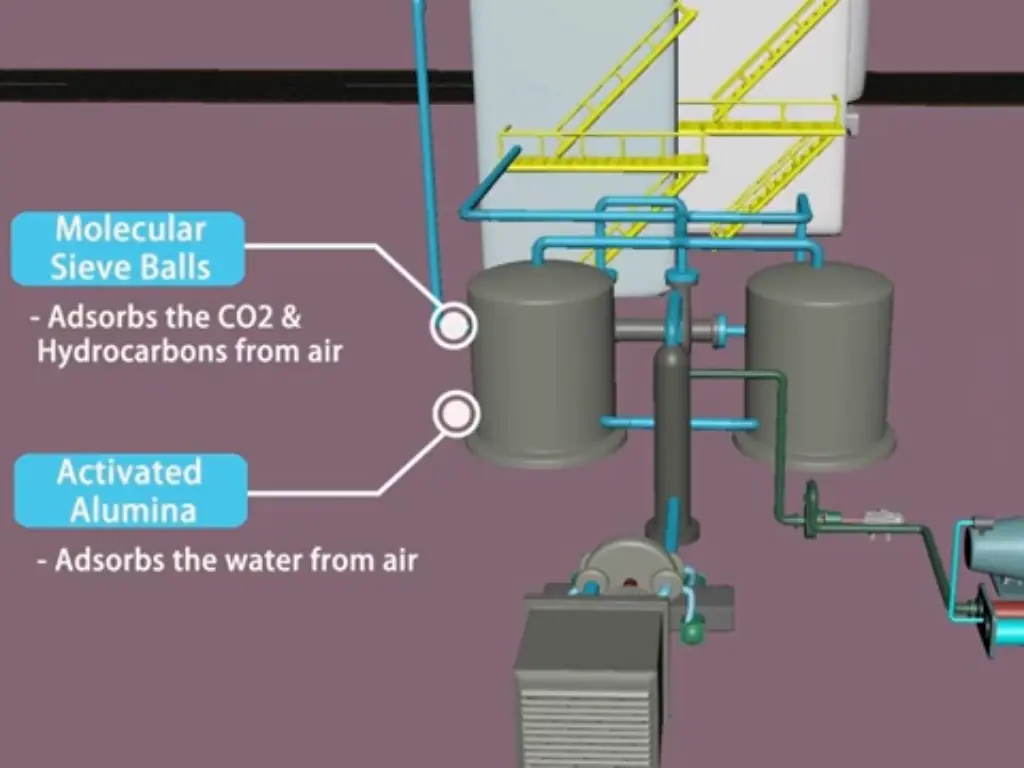

モレキュラーシーブ前精製ユニット

低温蒸留のプロセスは、主にモレキュラーシーブ(分子ふるい)を使用して空気を予備精製することから成っています。圧縮された空気は、主空気分離装置に入る前に分子ふるい床を流れますが、これは極低温プロセスを妨げたり、製品の品質を損なう不純物を除去することが目的です。

この段階でのモレキュラーシーブの重要な機能の一つは、圧縮空気から水蒸気と二酸化炭素を除去することである。これらの不純物が除去されないと、熱交換器や蒸留塔が凍結して閉塞し、プロセスの中断や効果の低下を引き起こします。モレキュラーシーブは、その選択的吸着能力により水蒸気と二酸化炭素を捕捉することができるため、低温蒸留にクリーンな乾燥空気を供給することができます。

モレキュラーシーブの予備精製装置は、従来の逆流式熱交換器に比べていくつかの利点がある。しかし、逆転式熱交換器は水蒸気を除去する能力はあるが、二酸化炭素を効果的に除去するには不十分である。後者とは異なり、モレキュラーシーブは水蒸気と二酸化炭素の両方を同時に除去できるため、包括的な精製ソリューションが得られる。第二に、モレキュラーシーブは吸着能力が高く、逆転式熱交換器よりも高温で作動するため、エネルギー効率の向上とメンテナンスコストの削減につながる。

空気分離におけるモレキュラーシーブの応用

低温蒸留で純度の高い製品を製造するためには、モレキュラーシーブが非常に重要である。モレキュラーシーブは、高純度の窒素、酸素、アルゴンを製造するために、空気流から水蒸気、二酸化炭素、炭化水素などの物質を除去します。

モレキュラーシーブはまた、低温蒸留の下流装置を保護します。熱交換器、蒸留塔、その他の重要なコンポーネントの性能に悪影響を与えたり、損なったりする可能性のある不純物を除去することで、モレキュラーシーブは機器の寿命を延ばし、メンテナンスを軽減します。極低温のアプリケーションでは、不純物の存在により機器の摩耗や破損が早いため、この保護は不可欠です。

低温蒸留プロセス

高圧および低圧蒸留カラム

低温蒸留プロセスでは、空気を主成分に分離するために、複数の高圧蒸留塔と低圧蒸留塔が使用される。高圧カラムは約6~8バールで運転され、空気を窒素を多く含む蒸気と酸素を多く含む液体に分離する。高圧カラムの上部には窒素リッチ蒸気があり、運転圧力約1~1.5バールの低圧カラムに供給される。低圧カラムでは、さらに窒素の精製が行われ、酸素とアルゴンが残る。

窒素、酸素、アルゴンの分離

極低温蒸留プロセスでは、窒素、酸素、アルゴンの分離はそれぞれの沸点の違いに依存する:窒素の沸点が最も低く(-195.8℃)、次いでアルゴン(-185.8℃)、そして酸素(-183℃)となる。窒素リッチな蒸気は高圧カラムで液体酸素から分離され、低圧カラムでは後で高純度窒素として凝縮させるためにクリーンアップされる。不純物は高圧カラムの底から取り除かれ、そこで再び純粋なアルゴンが回収される。

冷凍・膨張プロセス

効率的な空気分離に必要な極低温温度を維持するためには、冷凍・膨張プロセスが鍵となる。一般的に、極低温蒸留プロセスでは、窒素膨張サイクルまたは混合冷媒サイクルをそれぞれ含む閉ループ冷凍システムを利用します。例えば、蒸留塔からの加圧窒素をタービンによって膨張させ、極低温達成に必要な冷却効果を得る(窒素膨張サイクル)。また、混合冷媒サイクルでは、メタンやエタンなど、さまざまな冷媒を窒素ガスとともに使用する。

製品の精製とアルゴン回収

低温蒸留プロセスでは、空気の主要成分への分離、製品の精製、アルゴンの回収が行われます。低圧カラムからの窒素リッチ蒸気をさらに精製し、酸素やアルゴンなどの不純物を除去して高純度の窒素を得る。この精製は、他の蒸留工程や吸着技術によって行われる。

アルゴンは空気分離から得られる貴重な成分であるため、低温蒸留の重要なステップの一つとして回収することができる。アルゴンの回収は、一連の蒸留工程と精留工程を経て、高圧塔の最下部にある酸素リッチな液体中で行われます。粗アルゴンはまずアルゴン塔で濃縮された後、純アルゴン塔でさらに精製され、適切な純度レベルが達成されます。アルゴンの回収は、空気分離プロセスの経済性を高めるだけでなく、様々な産業で増大するアルゴン需要を満たすのに役立ちます。

後処理におけるモレキュラーシーブの役割

さらに、モレキュラーシーブは、低温蒸留の後処理段階でも重要な役割を果たしている。空気が主成分に分離され、最初に精製が行われた後、モレキュラーシーブは、生成物の流れにまだ残っているかもしれない汚染物質を浄化するために使用される。それは、精製前の段階で完全に除去されなかった、あるいは蒸留中に添加された可能性のある残留水蒸気、二酸化炭素、炭化水素などである。

モレキュラーシーブの後処理段階での使用は、さまざまな工業用途で要求される高純度レベルに不可欠です。このように、モレキュラーシーブは残留不純物を選択的に吸着することで、最終製品の流れが顧客のニーズに応じた厳格な純度仕様を満たすことを保証する。例えば、エレクトロニクス産業向けの高純度窒素の製造では、モレキュラーシーブを使用して、品質を低下させ、製造工程に悪影響を及ぼす微量不純物を除去することができます。

エネルギー効率とコスト削減

空気分離プロセスは非常にエネルギーを消費するため、低温蒸留ではエネルギー効率が重要な問題となります。エネルギー効率を継続的に改善することは、運転経費を削減し、空気分離プラントに伴う環境変化の影響を軽減するために重要である。低温蒸留プロセスをより電力効率的にするために、熱をより有効に利用することができる。プロセスからの冷たい窒素と酸素の流れを、流入空気の予冷に使用することでエネルギーを節約できる。また、精製前の段階で高性能のモレキュラーシーブを使用すれば、下流の極低温装置への負荷が軽減され、追加の精製工程を減らすことができる。

極低温蒸留のコストを最小化する別の方法は、高度なプロセス制御システムを採用することである。これらは、プロセス・パラメーターが必要な範囲内に保たれるように、空気分離プラントを最適に運転するための複雑なアルゴリズムとリアルタイムのデータ分析を持っている。高度なプロセス制御は、エネルギー消費を削減し、製品品質を向上させ、プラント全体の効率を高める。国際エネルギー機関(International Energy Agency)の報告によると、空気分離プラントにおいて高度なプロセス制御システムに切り替えることで、エネルギー使用量を10%まで削減することができ、極低温蒸留におけるコスト削減の大きな可能性を示している(International Energy Agency)。

産業における低温蒸留の応用

ある時点で、多くの産業が高純度ガスの製造に低温蒸留を採用している。具体的な用途を検討する前に、極低温蒸留が消費エネルギー、製品純度、プラント容量の点で他の空気分離方法とどのように比較されるかを検討することが重要である。次の表は、3つの主要な空気分離方法の比較を示している:

| 空気分離方式 | エネルギー消費量(kWh/Nm³) | 製品純度(%) | 典型的なプラント容量(トン/日) |

| 低温蒸留 | 0.4-0.6 | 99.0-99.999 | 100-5000 |

| 圧力スイング吸着(PSA) | 0.3-0.5 | 90.0-95.0 | 1-200 |

| 膜分離 | 0.5-1.0 | 90.0-99.0 | 1-100 |

上表からわかるように、超高純度ガス(>99.999%)に関しては極低温蒸留が最適であり、大量生産(5000トン/日)に適している。このような利点があるため、本書で後述するように、いくつかの産業で極低温蒸留が普及しているのである。

工業用ガス生産

低温蒸留法は、この分野で高純度の窒素、酸素、アルゴンを大量に分離するために広く使用されています。化学処理、冶金、エレクトロニクス、ヘルスケアなど様々な産業で、これらの産業ガスが使用されています。極低温蒸留により、99.999%を超える純度のガスが得られるため、これらの産業で設定された最も厳しい要件を満たすことができます。

燃焼エンリッチメント

燃焼濃縮の分野でも、低温蒸留は大きな役割を担っている。燃焼プロセスは、酸素富化空気となる極低温蒸留プロセスを適用することで最適化できる。酸素富化空気の使用は、燃焼効率の向上、燃料消費量の削減、窒素酸化物(NOx)や二酸化炭素(CO2)などの汚染物質の排出量削減につながる。

特殊ガス製造

さらに、特殊ガスの製造工程は、特定の用途に必要な高純度ガスをごく少量生産する極低温蒸留法で行われる。これらの特殊ガスには、超高純度(UHP)窒素、酸素、アルゴンのほか、希少なネオン、クリプトン、キセノンなどが含まれる。特殊ガスの製造には、99.999%まで可能な工業用ガスよりもはるかに高い純度レベルが要求されます。分子ふるい吸着や触媒精製などの高度な精製技術と組み合わせた低温蒸留は、半導体、太陽電池、研究産業などの用途で必要とされる超高純度ガスの製造に向けたひとつの道筋を形成している。

結論

低温蒸留プロセスは、工業用ガスの製造・生産、燃焼濃縮、特殊ガスの調製に広く使用されています。純度99.999%以上のガスを製造できることから、化学処理、冶金、エレクトロニクス、ヘルスケアなど様々な産業において、かけがえのない技術となっています。

モレキュラーシーブは、低温蒸留プロセスにおいて、精製前段階と後処理段階の両方で重要な役割を担っている。この点で、蒸留プロセスによる空気の低温分離は、高純度の工業用ガスに対する継続的な需要の高まりにより、ますます重要性を増すであろう。