原油分離入門

原油(ブラックゴールド)は可燃性の液体で、地殻に存在する炭化水素の複雑な混合物である。原油は、ガソリン、ディーゼル、プラスチックなど、日常生活に欠かせないさまざまな製品の原料となる。しかし、未加工の状態の原油はほとんど利用価値がなく、成分の沸点や分子量の違いによってさまざまな分離が行われる。この分離は、さまざまな産業にとって興味深い原油の個々の部分を濃縮・精製することを可能にするため、重要である。

原油をさまざまな成分に分解するプロセスを石油精製と呼ぶ。石油精製にはさまざまな分離プロセスがあり、それぞれに長所と使用分野がある。化学的特性によって成分を分離する溶媒抽出、分子を選択的に分離するための現在より高度な技術である膜分離、原油から固形分を除去するろ過、吸着分離マトリックスのモレキュラーシーブ、そして主なものとして、沸点に基づいて炭化水素を分離する分別蒸留がある。また、分解や改質のような転化プロセスもあり、これらは分離をさらに促進し、最終製品の品質を向上させる。

主要な原油分離技術の概要

溶媒抽出:化学的親和性による成分の分離

これは、他の化合物との化学的親和性に基づいて原油成分を区別する方法である。この方法では、特定の成分が溶解し、他の成分が溶解しないことを想定して、混合原油に溶剤を添加する。溶剤に溶解する成分は、蒸留または蒸発プロセスで分離することができる。この技術は、炭化水素の混合原油に含まれるベンゼンやトルエンのような芳香族化合物の除去に適している。

膜分離:選択的分子分離のための現代的方法

膜分離は、大きさや化学構造の異なる分子を分離する能力により、最近広く使われるようになった最新の技術である。このプロセスでは、原油混合物は、他の分子の通過を阻止する一定サイズより小さい孔を持つ半透膜を通過する。この技術は非常に効果的で、小さな気体分子から大きな有機化合物まで、幅広いサイズの成分を分離することができるため、幅広い応用が可能である。膜分離は、原油から硫黄含有化合物や重金属を含む汚染物質を除去するのに特に効果的である。

原油からの固形物除去におけるろ過の役割

濾過は、固形成分や汚染物質を含む原油を分離するために不可欠な作業である。この方法では、原油を砂や布のような濾材に通し、固形粒子を捕捉する一方、液体を通過させる。この工程は、液体原油を処理する分別蒸留のような更なる分離工程で使用されるポンプを保護するための前処理工程と見なすこともできる。

吸着分離:モレキュラーシーブとその応用

吸着とモレキュラーシーブス

吸着は、特定の物質が特定の分子を引き寄せて結合する能力を持つ分離プロセスとして説明されることがある。この例で原油の分離に言及する場合、モレキュラーシーブは吸着剤とも呼ばれる。分子ふるいとは、直径がほぼ等しい細孔が連なった物質で、分子の大きさや形状に応じて選択的に吸着することができる。例えば、モレキュラーシーブは、原油から水やその他の小さな不純物を除去するのに非常に有用である。なぜなら、これらの分子は篩の細孔に含まれるのに十分小さいのに対し、大きな炭化水素分子は排除されるからである。

モレキュラーシーブによる炭化水素ストリームからの水と不純物の除去

原油は純粋な物質ではなく、多くの場合、水分やその他の不純物を含んでいる。これらの不純物は、精製段階で腐食、触媒被毒、製品歩留まりの低下を引き起こす可能性があるため、これは特に重要です。モレキュラーシーブは、この問題を簡単かつ効率的に解決する。ここで、原油はまず脱分極され、乾燥された後、比較的高い油吸着能力を持つモレキュラーシーブで満たされたカラムに通される。そのため、より小さな粒子は材料の細孔内に吸収され、きれいな炭化水素製品だけが残る。この技術は脱水と呼ばれ、原油をさらに処理するための重要なステップのひとつである。国際石油ガス生産者協会によると、モレキュラーシーブフィルターを使用することで、原油中の水分を1000ppmから1ppm(バール)未満まで減少させることができる。

分別蒸留:原油分離の核となる方法

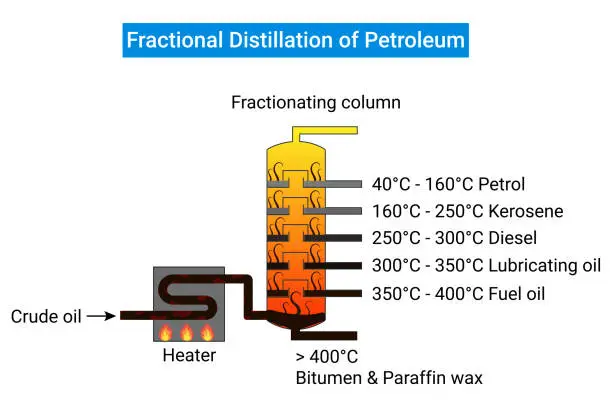

分別蒸留の基本

炭化水素の不均一な混合物からなる原油は、分別蒸留と呼ばれるプロセスにより、物理的にいくつかのフラクションに分離することができる。最も単純な形では、蒸留は原油混合物内の異なる炭化水素間の沸点の違いを利用する。原油混合物は通常、分留塔(分留塔とも呼ばれる)内に収容される。目的の留分を得るためには、まず原油を蒸気になるまで加熱しなければならない。蒸気が塔内を上昇するにつれて冷却され、沸点によって異なる高さで凝縮する。ガソリンや液化石油ガス(LPG)のような最も穏やかな留分の蒸気がカラムの頂点に来る。ディーゼルや潤滑油留分のような他の留分は、カラムの下部に集まる。

分留による沸点に基づく炭化水素留分の分離方法

原油の蒸留は、さまざまな炭化水素の沸点が異なるという原理に基づいて行われる。分留塔の温度を徐々に上げると、最も軽い炭化水素や最も沸点の低い炭化水素が気化し始め、蒸留塔の上部に上昇する。上昇するにつれて冷却され、様々な成分が相互作用するための大きな表面積を提供するトレイや充填材上で凝縮する。凝縮した液体は塔を下降し、残りの蒸気は上昇を続ける。これはカラムの様々なレベルで達成され、各トレイや充填材はそれぞれの温度と沸点範囲を持っている。蒸気が塔頂から抜け出る頃には、最も軽い炭化水素と残りはすでに塔下部で凝縮・分離され、最も沸点の高い成分が蒸留塔の底部に残っている。

軽・中・重質留分の精製における分別蒸留の役割

石油産業における分別蒸留の重要性は、このプロセスによって原油を軽質、中質、重質の各成分に分けることができ、その留分はさまざまな分野で有用であるという特徴があるため、非常に高い。ガソリンとナフサは沸点が非常に低い軽質留分であり、主にエンジン用燃料やその他の石油化学プロセスで使用される。灯油とディーゼル燃料は、中間の揮発率を持つ中質留分であり、暖房、ジェット燃料、道路輸送に使用される。重質ガス油と残渣は最も重質で、揮発性が最も低く、ほとんどの場合、潤滑油、ワックス、アスファルトを製造するために下層で処理される。米国エネルギー情報局は、典型的な原油1バレルから約20%のガソリンと約15%のディーゼル燃料油を生産できると報告している。

モレキュラーシーブによる分別蒸留効率の向上

モレキュラーシーブは、分別蒸留プロセスの効率と製品品質を向上させるために使用することもできる。蒸留プロセスでは、炭化水素をその沸点に基づいて分離するが、得られる留分の中には、最終製品の品質に悪影響を及ぼす不純物が含まれている場合がある。特定の孔径を持つモレキュラーシーブを蒸留システムに組み込むことで、これらの不純物を選択的に除去し、各留分が要求される純度基準を満たすようにすることができる。例えば、モレキュラーシーブを使って蒸留留分から硫黄化合物、窒素化合物、その他の汚染物質を除去することで、製品の品質を向上させ、下流の触媒や装置を損傷から守ることができる。分留工程へのモレキュラーシーブ技術の統合は、原油精製工程全体を最適化するために、様々な分離技術がどのように連携できるかを示している。

| 不純物 | 処理前の濃度(ppm) | モレキュラーシーブス処理後の濃度(ppm) |

| 水 | 500-1000 | < 1 |

| 硫化水素 (H2S) | 50-100 | < 0.1 |

| メルカプタン(RSH) | 100-500 | < 1 |

| 窒素化合物 | 100-500 | < 1 |

| 酸素酸塩 | 50-100 | < 1 |

| 二酸化炭素(CO2) | 500-1000 | < 10 |

転換プロセス初留後の分離効率の向上

クラッキング重いフラクションをより軽く、より価値の高い製品に分解する

最初の分別蒸留の後、原油の高次留分は、まだ不燃物または石油化学原料として残っている。軽質製品や高価値製品の生産を向上させるために、これらの重質留分はクラッキングと呼ばれるプロセスにかけられる。分解とは、大きな複雑な炭化水素分子に関連する重質留分を、燃料や化学中間体として機能する、より単純な分子部分に分解することを指す。ひとつは炭素結合を加熱するために高温を用いる方法(熱分解)で、もうひとつは反応のエネルギーを低減する触媒を用いる方法(接触分解)である。分解は、原油の価値を最大化し、資源の有効利用を保証する重要な段階である。

改質炭化水素分子の再配列による燃料品質向上

改質とは、石油精製産業を通じて輸送に役立つガソリンやその他の燃料を改良するために、化学組成の構造変化を伴う再定義プロセスのことである。このプロセスにおける炭化水素の再編成は、分子量とオクタン価(燃料がエンジンでノッキングに耐えられるかどうかの指標)を高める目的で行われる。ローデシアでは、化学反応を得るためにプラチナやレニウムのような触媒を使用する。ガソリンのオクタン価が上昇しているため、使用する燃料が効果的かつクリーンに燃焼することを確認するために、改質は高性能エンジンに使いやすくなります。このプロセスは、燃料の品質がかつてないほど重視されている今日、重要な意味を持ちます。

別居後の二次治療の重要性

脱硫:環境基準を満たすための硫黄化合物の除去

原油に不純物として含まれる硫黄化合物は、燃料として使用される過程で燃焼し、環境問題や健康問題を引き起こすことが懸念されている。これを軽減するため、石油精製工場では、分離工程で得られたさまざまな留分から硫黄化合物を除去する脱硫技術を導入している。脱硫は多くの場合、コバルトやモリブデンなどの触媒混合物を添加して行われ、硫黄含有化合物を硫化水素ガスに変換し、硫黄に変化させることで容易に洗浄することができる。このプロセスが必要なのは、国内および国際的な規制により、石油およびその誘導品中の硫黄含有量を最低限に抑えることが義務付けられているからであり、これは環境保護を目的としている。たとえば米国では、環境保護庁が、路上で使用されるディーゼル燃料の硫黄分を従来の500ppmから15ppmに制限している。

重質残渣の処理減圧蒸留とコークス化による重質留分のさらなる処理

石油の底部は、分別蒸留や転化の工程を経ても、燃料や石油化学原料に利用されることはない。石油精製工場は、これらの残渣からより多くの価値を回収しようと、減圧蒸留やコークス化などの二次処理工程を適用する。減圧蒸留では、重質残渣をより低い圧力で沸騰させ、異なる成分の高い沸点を回転させて分離効率を高める。一方、コークス化は熱分解であり、熱分解の一種であるが、フラクションを互いに分離する代わりに、重質残渣を分解して軽質炭化水素とコークスと呼ばれる炭素を多く含む固形残渣に変換する。燃料コークスには、製鉄所や発電所など、他にも多くの産業用途がある。このように、残渣にこのような工程を加えることで、精製業者は原油1バレルから最大限の価値を引き出し、無駄なものを残さないようにしているのである。

原油分離における環境と効率の考察

持続可能性と環境保護は、現代社会において重要な原則であり、その結果、石油精製産業は、環境への悪影響がより少ないプロセスの効率化を達成する上で、多くの課題に直面している。原油分離の過程で排出されるエネルギーや温室効果ガスを削減することは、関心の高い課題のひとつである。いくつかの選択肢の中で、異なるプロセスを統合することによる廃熱回収の実施、よりエネルギー効率の高い機器への交換、製油所プロセスに再生可能エネルギーを使用する可能性がある。また、高度なスクラビングシステムによる排ガス汚染防止や、排出前の産業廃棄物処理など、製油所の排出ガスの環境フットプリントを削減する方法を実践・適用することへの関心も高まっている。したがって、同じようなアプローチを原油分離プロセスの性能にも適用することができ、よりクリーンで環境に優しい地球という目標に向かう一助となる。原油分離プロセスの改善によってもたらされるプラスの効果は、特定の石油精製装置の総コストに大きく貢献する。

Jalonの専門知識で製油所の効率を高める

原油の分離・精製工程にモレキュラーシーブが必要な場合、Jalonのような資格のあるメーカーと提携することが合理的な方法と考えられます。ジャロン社は、石油業界向けにカスタマイズされた分子ふるいソリューションを開発する能力を持っています。ジャロンと提携することで、その経験と最新技術を活用し、石油精製において最高のパフォーマンスを発揮することができます。

結論

結論として、原油を構成要素に分解する方法は様々であり、そのジャンルには、分別蒸留、溶媒抽出、膜分離、ろ過、吸着などがあるが、これらに限定されるものではない。これらの戦略は、原油から複雑な炭化水素の品揃えを分離し、今日の文明に事実上不可欠な有用な製品に変えるのに役立っている。原油分離の主要な方法は分別蒸留であり、沸騰物質に応じて炭化水素を分類する。溶剤抽出や膜分離などの他の方法は、最終製品を強化・精製する。世界のエネルギーと石油製品の需要が増加し続ける中、石油精製業界にとって、潜在的な環境への危険を最小限に抑えつつ、より効果的な分離プロセスを継続的に改善することが不可欠となっている。