はじめに産業における窒素の重要性

そのような窒素の力は、不活性であることから様々な産業における基本的な資源である。製造業は窒素に大きく依存しており、それは農業や医薬品などさまざまな分野に及んでいる。空気から窒素を効率的に除去する方法を知っている産業は、純粋な窒素ガスを生成することができる。アンモニア製造、化学プロセス、食品包装、医薬品は、この純粋な窒素が必要とされる用途の一部です。

さまざまな製造現場で利用される制御された環境のほとんどは、大気から取り出した純粋な窒素なしでは実現できない。窒素を分離するには、他のガスから分離するだけでなく、酸素、二酸化炭素、水蒸気などを分離することも含まれます。この分離により、あらゆる産業用途で最高水準の品質と安全性が保証される。近年、産業需要の増加により、空気から窒素を除去する方法が大幅に改善された。この記事では、窒素を抽出する際に使用される重要な方法について説明します。

窒素抽出法の概要

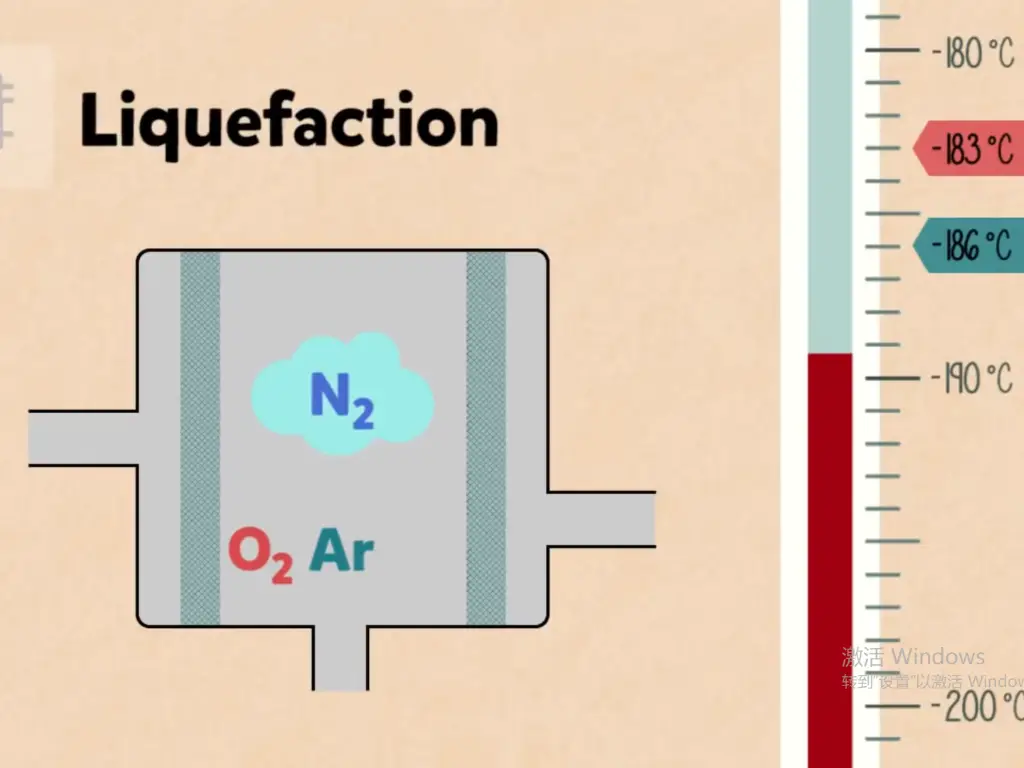

高純度の窒素を製造するために、分留やその他の伝統的な窒素抽出法が最も一般的に使用され、非常に効果的な方法であったのは、もうずいぶん昔のことである。まず、大気中の空気を液化するまで冷却する。蒸留塔では、この液体空気を穏やかに加熱した後、沸点に基づいて気体を分離する。沸点-195.8℃の窒素は、沸点-183℃の酸素よりも早く蒸発する。このようなきめ細かな温度調節によって、窒素の効率的な分離が可能になる。

分別蒸留には、その高い有効性にもかかわらず、顕著な欠点がある。このプロセスは、空気の液化に必要な極低温を維持するために多くの電力を必要とするため、電気に大きく依存し、運転コストが高くなる。その上、分留プラントの設置や維持は複雑で高価であるため、小規模の事業所には手が届きにくい。

エネルギー効率とコスト効率は、最近の技術の進歩から得られた大きな利点である。PSAシステムは、現場設置が可能であるため、エネルギー消費量が少なくて済み、ロジスティクスコストが節約でき、また柔軟性がある。 メンブレンシステムは、さらに簡素化されているため、メンテナンスがほとんど必要なく、スケールアップも容易である。

低温蒸留

プロセス説明

この分留の高度なプロセスが低温蒸留であり、ガス分離のゴールドスタンダードと呼ばれることが多い。この方法では、大気中の空気が-196℃になるまで冷却され、やがて液化する。液化した空気は次に注意深く加熱され、徐々に沸点に達し、窒素、酸素、リン、そしてアルゴンのような不活性ガスが分離を続けるという劇的な変化をもたらす。しかしこの方法全体は、窒素(-195.8℃)と酸素(-183℃)の沸点の差に大きく依存している。不純物を取り除くためにさらに精製する前に、まず液体窒素を抽出することで、高純度レベルを達成することができる。

極低温蒸留は、純度99.999%の高純度窒素の製造が可能であるため、特にガスの純度が重視される産業で有用である。さらに、この技術は、酸素やアルゴンのような他のガスの効率的な製造にも応用できる。このプロセスの効率向上を目指して、数多くの研究が行われてきた。しかし、この方法は他のどの方法よりもエネルギーを消費するが、複雑な機械と大規模なメンテナンスを必要とするため、操業コストが大幅に上昇する。この場合も、極低温蒸留プラントを設置するために必要な初期資本が非常に高額になるため、小規模な企業にとっては現実的でない場合がある。また、腐食しやすく、摩耗しやすいため、装置の寿命や有効性が低下する。

産業用途

低温蒸留は、超高純度の窒素を必要とする産業で主に使用されています。半導体産業、医療用ガス、特殊化学薬品用の窒素を製造するための最も一般的な方法です。これらの分野では、汚染を防ぎ、製品の品質と安全性を確保するために、高純度の窒素が不可欠です。要するに、この技術は、高い資本コストと運用コストを正当化できる大規模なオペレーションに最適なのである。

圧力スイング吸着(PSA)

動作原理

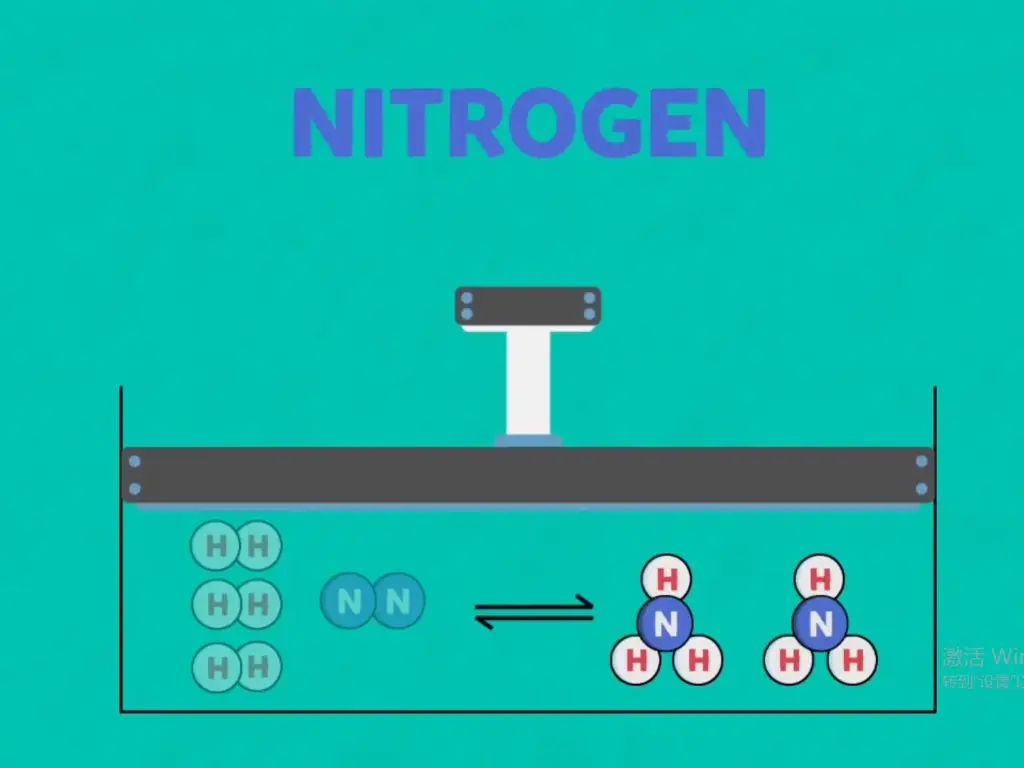

圧力スイング吸着(PSA)は、空気中の窒素を除去するために使用される方法のひとつで、ゼオライト分子ふるいまたは活性炭を使用する。ゼオライト分子ふるいは、均一な細孔を持つアルミノケイ酸塩結晶である。これらの材料は選択的吸着能力を持つため、窒素の分離に最適である。大気中の空気は、主にゼオライトからなる吸着剤層を通過する前に、まず圧縮される。窒素分子は運動直径が小さいためモレキュラーシーブに選択的に吸着され、酸素やその他の大きな分子は通過することができる。吸着剤が窒素で飽和すると、減圧ステップによって、吸着された窒素が高純度の製品ガスとして放出される。PSAシステムは、窒素ガスの連続生産を維持するために、複数の吸着剤ベッドが交互に作動する循環方式で作動する。安定した窒素出力と効率的なシステム運転のためには、効果的なサイクル管理と圧力変動の正確な制御が必要です。

適した用途

PSAシステムの主な利点は、低温蒸留に比べてエネルギー消費が比較的少ないことである。さらに、オンサイトで設置できるため、純窒素の輸送に伴うロジスティクス費用を削減できる。また、PSA装置はコンパクトであるため、小規模なエリアに最適です。さらに、PSAシステムは、このようなガスを必要とする産業向けに、コスト重視の中~高純度窒素サービスを提供します。その中には、酸素を置換して保存期間を延長するために使用される食品包装や、カバーガスとして機能する金属加工などの用途が含まれます。

窒素の純度は95%から99.9%までしかないため、超高純度窒素に関心のある産業はPSAシステムを考慮しない。しかし、金属加工や食品包装などの一部の市場では、このレベルの純度で十分です。

ジャロンPSA窒素分離用モレキュラーシーブの信頼できるプロバイダー

ジャロンは、PSAの窒素分離に欠かせないモレキュラーシーブ、ゼオライト、活性アルミナのトップメーカーである。特にJLOX-500シリーズに属する酸素富化モレキュラーシーブは、窒素と酸素の選択性に優れ、優れた窒素吸着特性を有している。酸素富化モレキュラーシーブJLOX-500シリーズは、優れた窒素吸着特性と窒素と酸素の選択性を有しており、PSA用酸素発生プラントにおいて効率的かつ安定した窒素分離を行うために不可欠な部材となっています。

膜式窒素生成

仕組み

空気から窒素を除去するもうひとつの最近の方法は、膜による窒素生成である。このプロセスでは、圧縮空気が微細な開口部を持つ高分子膜を通過する。窒素が透過する間、酸素、二酸化炭素、水蒸気、その他のガスは通過できず、結果として窒素ガスが連続的に流れる。この方法の効率は、複数の膜を並列させることで簡単にスケールアップできる。窒素の純度は、膜システム全体の圧力と空気流量を変えることで操作できる。

メリットとデメリット

膜式窒素生成装置の最も重要な利点は、そのシンプルさと適応性である。他の方法と比べ、エネルギー消費が少なく、可動部品が少なく、注意も少なくて済む。さらに、窒素ガスの純度に関するさまざまな要件に合わせて、非常に簡単に調整することができるため、適応性の高い装置となっている。膜式窒素生成は、商業厨房内の消火システム、自動車販売店で使用されるタイヤ充填ステーション、あるいはメンテナンスコストの低さが鍵となる一部の食品包装業界など、中程度のレベルの窒素純度が要求される場合に最適です。

しかし、メンブレンシステムは通常、90%~99%の純度レベルを達成しており、特定の高純度アプリケーションを満たさない場合があります。さらに、時間の経過とともに性能が低下するため、システムを構成するモジュールを定期的に交換する必要があります。

抽出方法の比較

純度レベル

生成される窒素の純度レベルは、抽出方法の選択にとって極めて重要な要素です。低温蒸留は、達成可能な最高レベルの純度が99.999%を超えることが多く、半導体製造や医療応用分野のような高精度の用途に適しています。対照的に、PSAシステムは、95~99.9%と、より低いが重要な純度レベルを達成し、多くの産業で有用である。一方、メンブレンシステムは、90%~99%の窒素純度を実現し、最高純度が必須ではないアプリケーションに最適です。

コスト効率

方法は費用対効果の点で様々である。メンブレンシステムは一般に、シンプルでエネルギー消費率が低いため、運転コストが最も低い。PSAシステムはコストと純度のバランスが取れており、多くの産業用途に適している。しかし、低温蒸留は、多くのエネルギーと非常に高価な複雑なツールを必要とするため、常に最も高いコストと関連している。

メンテナンス要件

メンテナンス要件にも大きな相違がある。メンブレンシステムは可動部品が他のシステムより少ない/多いため、PSAシステムで使用される固体材料への吸着(吸着剤の交換)のような他の方法と比較して、メンテナンスが容易/複雑になる傾向があり、それぞれ操作の複雑さが減少/増加する。極低温蒸留のメンテナンスは、極低温に耐える特殊な装置を含む複雑な性質のため、より多くの労力を必要とする。

| 特徴 | 低温蒸留 | 圧力スイング吸着(PSA) | 膜式窒素生成 |

| プロセス | 空気を-196℃まで冷却し、沸点に基づいて気体を分離する。 | 窒素を選択的に吸着するゼオライトを使用 | 窒素を通す膜を使用 |

| 純度 | 最高 (99.999%+) | Moderate-High (95%-99.9%) | 中程度(90%~99%) |

| コスト(オペレーション) | 最高(エネルギー消費量が多い) | 中程度 | 最低(低消費電力) |

| コスト(セットアップ) | 最高(複合設備) | 中程度 | 最下位(シンプルな設備) |

| メンテナンス | 高い(専用機) | 中程度(吸着剤の交換) | 低い(可動部が少ない) |

| アプリケーション | 超高純度ニーズ (半導体、医療) | 中高純度ニーズ(食品包装、金属加工) | 中程度の純度が必要(消火、タイヤ充填) |

| スケーラビリティ | 中程度 | 高い | 高い |

| エネルギー効率 | 低い | 中程度 | 高い |

| フットプリント | 大型 | 中程度 | 小さい |

窒素発生装置使用のメリット

窒素ジェネレーターを使用することで、大幅なコスト削減につながります。現場での窒素製造は、高価で物流が困難な窒素ボンベや液体窒素の購入、輸送、保管を不要にします。これは、特に窒素を多く必要とする産業にとって重要であり、長期的なコスト削減につながります。

オンサイト窒素生成装置は、窒素の継続的な供給を保証するため、サプライチェーンの障害による生産工程の中断がありません。また、大型の貯蔵タンクやボンベラックに比べ、設置スペースが少なくて済むため、床面積を他の重要な活動に有効活用することができます。

窒素生成装置を使用することで、窒素の製造や輸送に伴う環境への影響を減らすことができる。さらに、自社で窒素を生成する事業者は、液体窒素や高圧ガスボンベの長距離輸送による二酸化炭素排出を避けることができます。また、現代の窒素生成装置は、エネルギー充足を念頭に設計されているため、環境への全体的な影響をさらに軽減することができます。

ビジネスに適した窒素発生装置の選択

窒素発生装置を選択する際には、特定の純度要件、予算の制約、生産量など、いくつかの点を考慮する必要があります。一般的に使用されているPSAシステムは、コストと窒素固定の純度のバランスが取れているため、さまざまな産業用途に適しています。とはいえ、超高純度窒素を必要とする業務であれば、コストは高くなるものの、低温蒸留が望ましいかもしれない。一方、純度に制約がなく、メンテナンスコストを低く抑えなければならない場合は、膜ベースのシステムが理想的であろう。広範な研究により、窒素生産を達成する簡単な方法がある一方で、低温蒸留のような画期的な新方式は、コストが高いにもかかわらず、高純度の必要性に対して際立っていることが示された。

結論

大気からの窒素の抽出は、多くの産業プロセスにとって不可欠であり、費用対効果、純度レベル、メンテナンスなどの特定のニーズによって異なります。この知識により、企業は特別なニーズに基づいて窒素発生装置を選択することができ、その結果、信頼性が高く、懐に優しく、環境に優しい窒素供給を設備に確保することができます。このアプローチを採用することで、産業界は製造プロセスを最適化し、製品の品質を向上させ、運用コストを削減することができます。