モレキュラーシーブス入門

モレキュラーシーブは、現代の工業的な精製・分離プロセスにおいて、ますます不可欠な存在となっている。例えば、モレキュラーシーブの世界市場規模は、2020年には51億US$であったが、2026年には68億US$を超えると予想されており(MarketsandMarkets、2021年)、様々な分野の成長においてモレキュラーシーブが重要な役割を果たしていることが分かる。しかし、モレキュラーシーブとは何か。モレキュラーシーブとは、非常にスポンジ状の材料で、細孔があるため粒子を吸着することができるが、今回は粒子の大きさと極性によって粒子の種類を制限する。この特異な特徴により、異なる気体や液体を分離することができる。このように、モレキュラーシーブは、天然ガスの洗浄や高純度の化学薬品製造など、さまざまな気体や液体を分離する能力を持つため、無数の産業で不可欠な部品となっている。

化学組成と構造

分子ふるいにおけるゼオライトとその役割

モレキュラーシーブの大部分は合成ゼオライトで構成されており、このゼオライトは複雑な中空流路の骨格を持つ立方晶系の結晶材料である。結晶構造によって定義されるこれらのゼオライトは、その特殊で高度な吸着特性により、分子ふるい乾燥剤のほとんどを構成している。ゼオライトの結晶構造において、化学式で示されるアルミニウム、ケイ素、酸素の相対的な位置を決定することで、分子サイズに基づく小粒子のろ過に適した均等な大きさの細孔が形成される。

利用可能なすべての合成ゼオライトのうち、分子ふるいの細孔径を示す細孔寸法と選択的吸着特性が異なるものがあります。タイプA、X、Yは、モレキュラーシーブ装置に利用される、より一般的なゼオライトの一部である。ゼオライトの設計における特殊な合成修飾は、このようなゼオライトがさまざまな用途の要件を満たすことを可能にします。例えば、ゼオライトタイプAの細孔形状は、出発Si:Al比に応じて変更することができるため、同社はゼオライト分子ふるい3A、4A、5Aを製造している。

孔径とその意義

モレキュラーシーブの細孔構造は、異なるふるいを区別する最も選択的な方法です。細孔径はオングストローム(Å)で計算され、3Åから時には10Åを超えるものもあります。市販のモレキュラーシーブは通常、細孔径のクラスごとに作られており、以下のようなものがある:3A(3Å)、4A(4Å)、5A(5Å)、13X(10Å)などである。

モレキュラーシーブの孔の大きさは、約3から10オングストローム(とんでもなく非常に小さい。)異なる細孔は特定の分子と相互作用するように作られている。モレキュラーシーブの種類によって、3A、4A、5A、13Xなど、特定の要件を満たすために孔径が異なっており、これらはかなりポピュラーである。例えば、3Aモレキュラーシーブは、水分子を吸収することができるが、より大きな分子を通過することができる細孔の大きさで構成されています。このような選択性は、ガスの乾燥や炭化水素の分留などの用途に大いに役立つ。この質問は、モレキュラーシーブが業界内のさまざまなプロセスでどのように機能するかを答える上で、これらの細孔サイズが鍵となる。

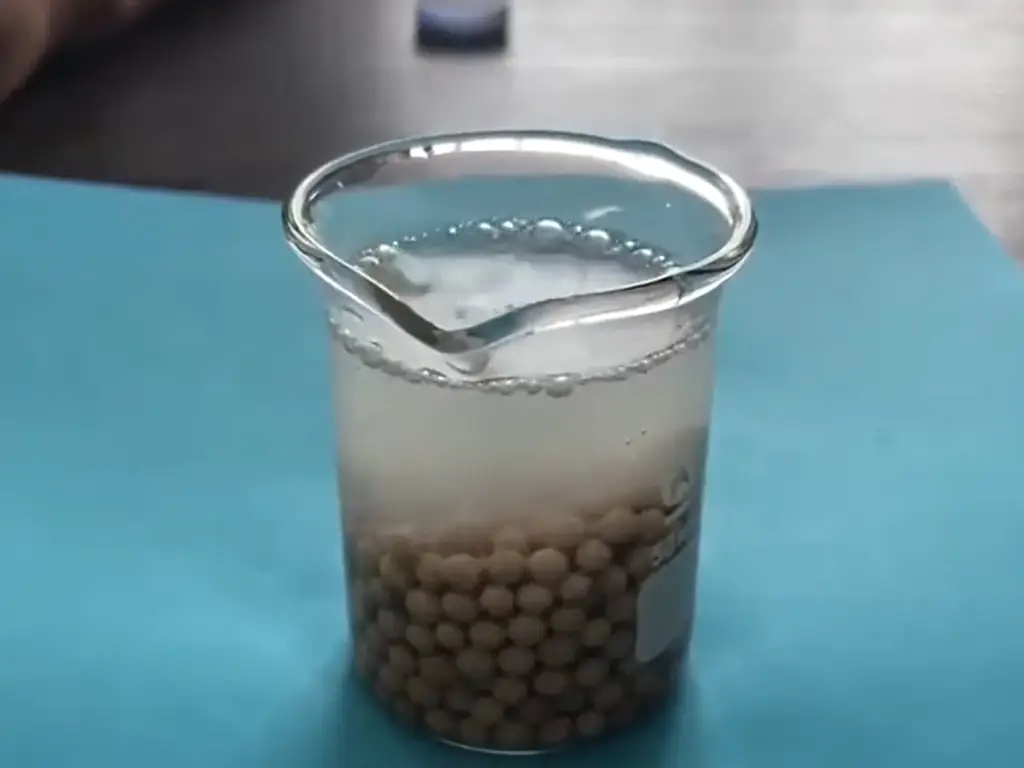

モレキュラーシーブの仕組み

吸着のメカニズム

モレキュラーシーブの優れた点は、物理吸着と呼ばれるメカニズムによって、より小さな分子を吸着できることである。化学吸着では分子と吸着剤の間に化学結合が形成されますが、物理吸着では弱いファンデルワールス力によって分子を吸着し、モレキュラーシーブの細孔内に保持します。モレキュラーシーブ乾燥剤では、気体や液体の流れを通すと、孔径より小さい分子は孔内に入り込み、そこに保持されます。気孔に入り込めない大きな分子は、表面を回り込むだけです。この選択的吸着プロセスにより、モレキュラーシーブは混合物から不純物、水分、特定のガスを選択的に除去し、精製された流れを作り出すことができる。

吸着効率に影響を与える要因

モレキュラーシーブの吸着性能は多くの要因に影響される。重要な要因の一つは温度であり、温度が上昇すると通常吸着量は減少するが、温度が低下すると吸着量は増加する。圧力も重要な要因の一つで、一般的に圧力が高いほど吸着速度は増加する。吸着は、流路中の標的分子の濃度にも影響される。つまり、濃度が高まれば、より多くの分子が細孔に押し込まれることになる。

孔の大きさ、表面積、モレキュラーシーブビーズの大きさなど、モレキュラーシーブ自体の特性も吸着プロセスの効率に影響する。吸着表面積はビーズが小さいほど大きくなるが、細孔が大きければ捕捉できる分子の量が広範囲になるため、分子測定効率が低くなるわけではない。工業用途で特定の精製度や分離度を得るためには、これらの点を改善することも重要である。

モレキュラーシーブの種類

一般的なタイプの概要(3A、4A、5A、13X)

モレキュラーシーブは万能ではない。ふるいには多くの共通した基本的性質があるが、その違いによって、それぞれのタイプで異なる使い方ができる。ここでは、モレキュラーシーブがどのように分類され、どれが最も広く使用されているかを見てみよう。まず3Aモレキュラーシーブは、孔径が約3オングストロームと最も小さいモレキュラーシーブです。このタイプは水分子を捕捉する能力がある一方、大きな分子は自由に通過させることができるため、極性の液体や気体の脱水には理想的である。

これに続くのが、細孔幅がやや大きい4Aと5Aのモレキュラーシーブである。これらは、より多くの分子を吸着することができ、多くの工業用途で主力製品となっている。例えば、4Aタイプは天然ガスの脱水に広く使用され、5Aは分岐炭化水素や環状炭化水素からノルマルパラフィンを分画するのに使用される。最後に、13Xモレキュラーシーブは、他のすべての市販タイプの中で最も孔が広いことで知られています。このため、気体の流れから二酸化炭素のような大きな分子を容易に吸着することができる。13X型モレキュラーシーブは、空気分離プロセスにも広く応用されており、天然ガス中の硫黄化合物の除去にも使用できます。

| モレキュラーシーブタイプ | 細孔直径 (Å) | 吸着分子 | 一般的なアプリケーション |

| 3A | 3 | H2O, NH3, He | 極性液体・気体の乾燥、ヘリウムの精製 |

| 4A | 4 | H2O、CO2、SO2、CH4、C2H6、C2H4、C3H6 | 天然ガスの乾燥、液体炭化水素の精製 |

| 5A | 5 | H2O、CO2、SO2、CH4、C2H6、C2H4、C3H6、C4H8、C4H10 | ノルマルパラフィンと分岐パラフィンの分離、天然ガスからのCO2除去 |

| 13X | 10 | H2O、CO2、SO2、NH3、H2S、C6H6、C7H8、C6H12、C4H10S | 空気分離(N2、O2)、水素の精製、ガス中の硫黄化合物の除去 |

カーボンモレキュラーシーブとその応用

ゼオライトベースのモレキュラーシーブの他に、カーボンモレキュラーシーブ(CMS)もその特徴的な吸着特性から注目を集めている。従来のモレキュラーシーブが通常無機物であるのとは対照的に、カーボンモレキュラーシーブは石炭、ヤシ殻、ポリマーなどの炭素質物質で構成されている。その細孔分布はゼオライトよりもランダムで、細孔直径は数オングストロームから数ナノメートルである。

CMSはまた、ガス分離、揮発性有機化合物回収のための空気浄化システムなど、多くの産業に含まれている。特に、空気中の窒素と酸素の分離や、工業プロセスの排出ガスからの揮発性有機化合物の吸着に有用です。また、CMSは水素精製やCO2吸着のPSA用途にも利用できます。

産業用途

石油化学およびガス精製での使用

このようなさまざまな産業のひとつが石油産業であり、おそらくこれは驚くべきことではない。これらの微細フィルターは、精製所や加工工場でいくつかの気体や液体を浄化・分離する際に、非常に効果的かつ効率的である。これは精製プロセスにおいて特に重要であり、天然ガスを処理しなければならない理由でもある。天然ガスは、井戸から抽出される際、水蒸気や二酸化炭素などの不要な物質を含むことが非常に多く、全体的な含水量の一因となっている。このため、水分除去用のモレキュラーシーブを使ってガスを乾燥させ、パイプラインの腐食やハイドレートの発生を防いでいる。同様に、モレキュラーシーブはCO2や金属イオンの除去にも役立つため、パイプラインの仕様を満たし、適切な相対湿度を維持し、ガスのエネルギー含有量をさらに高めることができる。

しかし、これはモレキュラーシーブが提供できることのほんの始まりに過ぎない。多くの精製プロセスで必要とされる高純度水素製造にモレキュラーシーブが採用されている点でも同様である。圧力スイング吸着(PSA)システムの採用により、水素ガス中の低分子を含む不純物を99.9%まで除去するモレキュラーシーブの追加が可能になった。モレキュラーシーブは、エチレンやプロピレンなどのオレフィンを製造する一方で、プロセスの後段で触媒被毒を引き起こす可能性のある汚染物質を軽減する。モレキュラーシーブは、様々なタイプの分子に対応する多機能性を備えているため、石油化学は非常に複雑であるため、この業界では不可欠な存在となっている。

製薬および食品産業への応用

モレキュラーシーブは、製品の品質と安全性を守る必要性が高いため、製薬業界や食品業界で広く使用されている。製薬業界では、モレキュラーシーブは溶媒を乾燥させ、水分を除去するために原料に使用され、医薬品有効成分(API)を精製するために使用される。このような医薬品は、湿気による劣化が回避されるため、安定性と有効性が維持される。

モレキュラーシーブは、食用油の乾燥、糖分やシロップなどの不純物の処理、アルコール製品の精製が必要な食品産業において、重要な役割を果たしています。モレキュラーシーブを使用することで、製品の保存期間が圧倒的に長くなり、味も良くなり、すべての食品保護規制を満たすことができます。また、食品包装用分子ふるい乾燥剤は、包装内の水分レベルをコントロールし、食品の腐敗を防ぎます。

適切なモレキュラーシーブの選択

孔径と分子タイプに基づく考察

特定のモレキュラーシーブを効果的に選択するためには、特定の目的分子の細孔径と形状の両方を考慮する必要があります。特定のモレキュラーシーブの細孔は、目的とする分子のサイズに合わせて設計する必要がある。細孔径が小さすぎると、目的分子がふるい内部に入り込むことができず、吸着しにくくなる。逆に、分割孔が大きすぎると、望ましくない分子も吸着してしまい、分離プロセスの効率に影響を与える。どのモレキュラーシーブを使用するかを検討する際には、分子の極性も関係してきます。極性分子である水とアルコールは、他の非極性吸着物よりもA型ゼオライトのスペースを取りやすい傾向があります。非極性炭化水素は、構造的に直鎖状であるシリカライトやカーボンモレキュラーシーブの方がよく吸着する。

産業界のニーズに合わせたふるいタイプ

モレキュラーシーブは、特定のプロセスや達成すべき純度に応じて、さまざまな分野で使用されています。石油化学分野では、水分の除去が必須であるため、細孔径3Aまたは4Aのモレキュラーシーブ乾燥剤が使用される。天然ガスの精製では、二酸化炭素と硫化水素を抽出できる4Aモレキュラーシーブが好まれる。溶媒の乾燥が頻繁に必要とされる製薬分野では、3Aのふるい分けが一般的である。窒素や酸素のような純粋な状態で必要とされるガスの分離には、13Xゼオライトが効果的に使用される。食品産業では、例えば油の乾燥には3A、糖類のデカンテーションには4Aと、用途が異なるため、2種類以上のモレキュラーシーブを組み合わせて使用する必要がある場合があります。

モレキュラーシーブの利点

高い吸着能力

モレキュラーシーブの主な欠点は、吸着容量が大きいことであろう。シリカゲルや活性アルミナのような他の吸着剤と比較する価値はあるが、その場合、単位質量あたりの水分や標的分子の吸着量は少なくなる。この高い吸着能力は、吸着材が多孔質で表面積が大きいことに起因する。

モレキュラーシーブの高い吸着容量には、あらゆる製造目的においていくつかの利点がある。それは、より少ない量のモレキュラーシーブ乾燥剤で必要な精製レベルを達成できることを意味し、その結果、材料の量と装置の寸法を削減することができます。 グリーン吸着材は、したがって、非加熱プロセスで材料への損傷を最小限に抑えながら、経済的に効率的です。高容量はまた、再生または交換までの運転期間が長いことを意味するため、ダウンタイムが短縮され、プロセスが最適化されます。

再生と再利用性

モレキュラーシーブのもう一つの顕著な長所は、回収して再利用できることである。吸着剤の中には、一度使ったら捨ててしまうものもある。しかし、モレキュラーシーブの場合はそうではない。加熱や圧力スイングシステムによって再生できるので、吸着分子の脱着が可能になり、吸着容量の回復が可能になる。

熱再生法では、飽和吸着温度を200℃以上に上昇させ、吸着分子を除去します。圧力スイング吸着(PSA)再生法では、モレキュラーシーブに圧力サイクルと真空サイクルを適用します。吸着と脱着のサイクルがあるため、モレキュラーシーブは何度でも使用することができ、廃棄物を減らし、運転経費を削減することができる。

課題と解決策

汚染物質への対応

モレキュラーシーブは設計された目的に対して非常に効率的であるという事実にもかかわらず、問題に対して無敵というわけではない。最大の課題のひとつは、長期的には装置の効率に影響を及ぼす可能性のある汚染物質の取り扱いである。大きな分子や極性の高い分子など、一部の分子は強く吸着してしまうため、通常の再生では脱着が困難になることがある。その結果、ふるいの容量と効果が徐々に低下する可能性があります。また、汚染物質が細孔を塞いでしまい、内部の吸着部位にアクセスできなくなることもあります。

では、この難題にどう対処するか。その一つは、汚染物質がモレキュラーシーブに到達する可能性を最小限にするためのフィードストリームの前処理である。これには、フィルターやその他の分離技術を上流で使用することも含まれる。別の方法としては、異なるタイプのモレキュラーシーブをいくつか順番に使用し、それぞれのモレキュラーシーブが特定の不純物を除去するように設計する方法がある。ふるいの性能をモニターし、より集中的な再生や交換が必要な時期を判断することも可能である。場合によっては、化学洗浄や温度上昇、篩の長時間保持など、特定の再生方法を適用することも可能である。

効率を最大化するための条件の最適化

モレキュラーシーブの適切な使用は、その正しい選択だけでなく、ふるいの適切な運転にも依存します。温度、圧力、流量、対象分子の濃度などの要因が、それぞれのモレキュラーシーブの性能を決定する。例えば、高温は吸着能力を低下させる傾向があることが知られているが、これは吸着速度を向上させ、動的システムの全体的な性能を向上させる可能性がある。

これらの条件に到達するには、通常トレードオフが必要である。例えば、圧力スイング吸着システムでは、吸着ステップ中の作動圧力を高くすることで、プロセスに関与する吸着物に対する容量が大きくなるため、システム性能の向上にもつながる。最小の運転コストで最大の分離効率という点で、最適な分離手順を見つける必要がある場合がかなり多い。通常、これには理論的なモデリングを実際の実験と組み合わせる必要がある。高度なプロセス・オートメーション・システムにより、工業プロセスにおける適切な作業パラメーターを維持し、リアルタイムで供給組成と所望の製品に応じて変更し、そのような変更を監視することができる。モレキュラーシーブの挙動に関する知識を深めるにつれて、これらの材料をさらに活用する方法について、より多くの選択肢を思いつくようになってきた。

モレキュラーシーブと他の乾燥剤の比較

シリカゲルと活性アルミナとの比較分析

気体や液体の乾燥といえば、モレキュラーシーブだけではない。その他にも、活性アルミナやシリカゲルも広く使われている。では、これらはどうなのだろうか?まず、モレキュラーシーブとシリカゲルの2つを比較してみよう。シリカゲルは湿度が高くても水を保持し、低温でも再生できることで有名です。しかし、モレキュラーシーブよりも安価である。そのため、デリケートな素材にも優しい。一方、モレキュラーシーブはそもそも吸水能力が高いが、乾燥時の露点が非常に低いため、ほぼ完全な乾燥を必要とするほとんどの工程で理想的な性能を発揮する。

しかし、活性アルミナの場合は、シリカゲルとモレキュラーシーブの中間に位置する。シリカゲルよりは良いが、モレキュラーシーブよりは劣る。活性アルミナの長所の一つは、水以外のものも除去できる可能性があることです。イオン交換樹脂は、1種類以上の不純物の除去が必要な場合に有用です。活性アルミナには、周囲の空気中の水分含有量や異なるサイズの分子を分離する点で、限界や欠点があることは明らかですが、分子ふるいの出番です。

結論

要約すると、モレキュラーシーブは、その選択的吸着特性により、多くの産業を変えた驚くべき材料とみなすことができる。ゼオライトの複雑な構造と様々な細孔径の中で、モレキュラーシーブ乾燥剤は乾燥、洗浄、分離の強力な手段を提供します。

モレキュラーシーブの化学組成を含む基本原理を理解し、産業界での使用方法を改善するための基本を理解することは重要な活動である。そのためには、適切な種類のモレキュラーシーブの使用、細孔の形状や大きさ、そしてそのような分子を特定の工業用途に適合させ、効果を上げることが必要である。